Бережливое производство примеры: Реализованные проекты: бережливое производство на предприятиях: примеры, кейсы, результаты

Содержание

Реализованные проекты: бережливое производство на предприятиях: примеры, кейсы, результаты

Машиностроение

Пищевая и аграрная промышленность

Строительство

Транспорт, логистика

ТЭК и горная промышленность

Химическая, РТИ

Целлюлозно-бумажная, производство мебели

Принципы бережливого производства, методология 5С, обучение персонала

Бережливое производство – это методология, которая направлена на минимизацию потерь в производственных системах и повышение производительности.

Бережливое производство (Lean) основано на производственной системе Toyota и до сих пор используется этой компанией, а также многими другими. Важно понимать, что внедрение бережливого производства – это непрерывный процесс, который требует постоянного совершенствования и работы.

Принципы бережливого производства оказали глубокое влияние на производственные концепции во всем мире, а также на отрасли вне производства, включая здравоохранение, разработку программного обеспечения и сферы услуг.

Преимущества Lean включают сокращение времени выполнения заказа, снижение эксплуатационных расходов, улучшение качества продукции и многое другое. Перед началом внедрения вам необходимо познакомиться с основами бережливого производства, программа которого начинается с диагностики производственной системы.

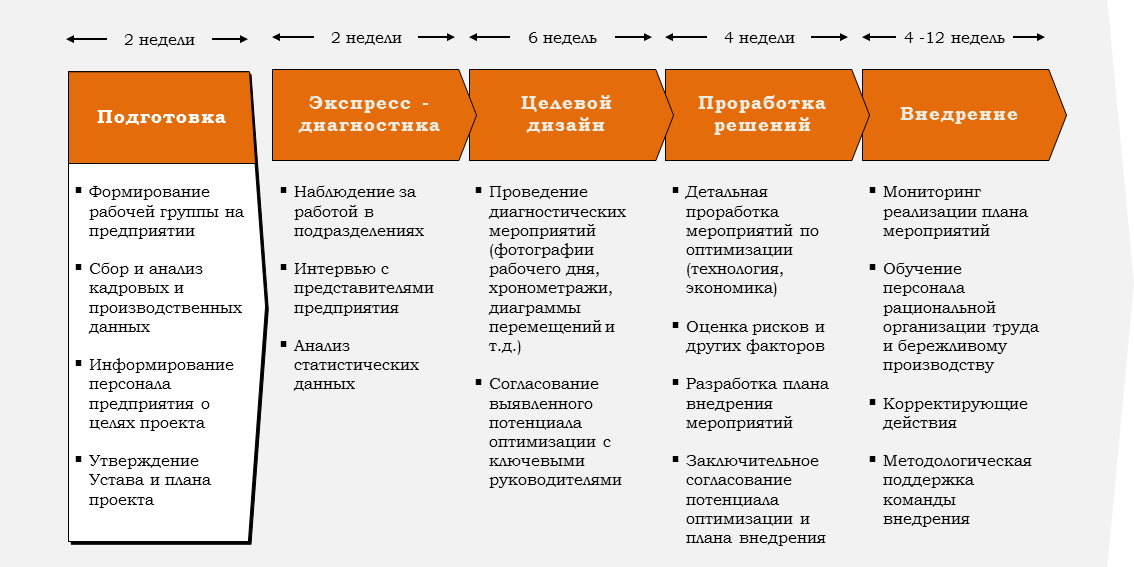

Бережливое производство (lean production) план мероприятий

В книге «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» изложены пять принципов бережливого производства, которые многие в этой области называют основными. Теперь они используются в качестве основы для реализации бережливого производства.

Теперь они используются в качестве основы для реализации бережливого производства.

1. Определите ценность с точки зрения клиента. Стоимость создается производителем, но определяется потребителем. Другими словами, компании должны понимать ценность, которую клиент придает своим продуктам и услугам, что, в свою очередь, может помочь им определить, сколько денег клиент готов заплатить.

Компания должна стремиться исключить потери и ненужные затраты из своих бизнес-процессов, чтобы оптимальная цена для клиента могла быть достигнута с максимальной прибылью для компании.

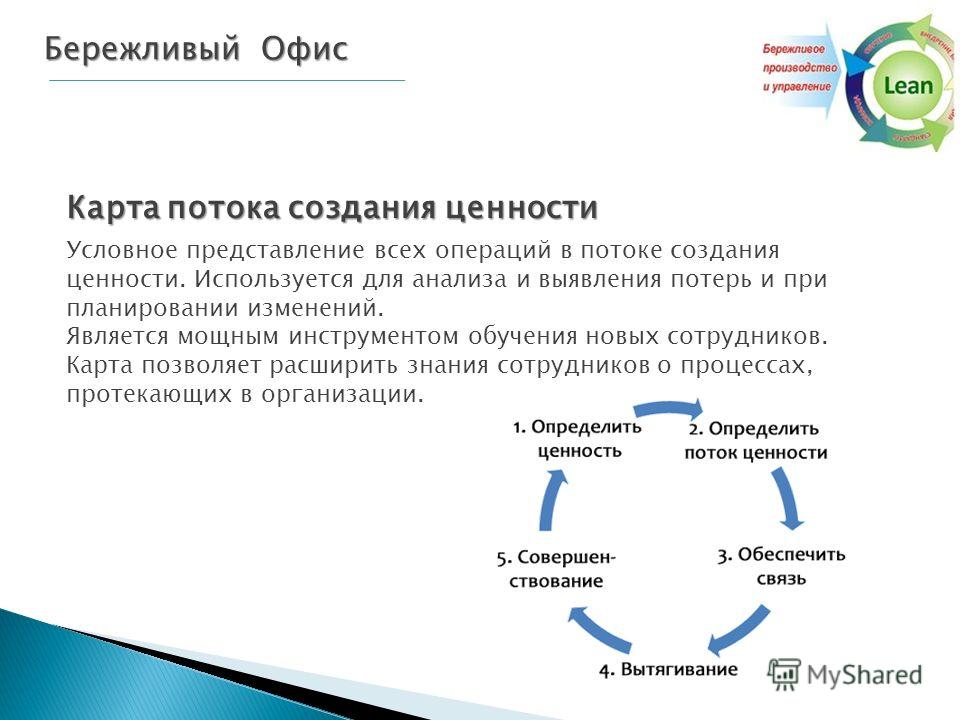

2. Определение потока создания ценности. Этот принцип включает в себя запись и анализ потока информации или материалов, необходимых для производства конкретного продукта или услуги, с целью выявления потерь и методов улучшения. Поток создания ценности охватывает весь жизненный цикл продукта: от сырья до реализации.

КПСЦ позволяет проверить и разделить каждую стадию цикла производства на 3 составляющие:

- действия, создающие ценность,

- действия, создающие ценность, но не неизбежны при производстве,

- муда (не создающие ценность и могут быть исключены).

Все, что не добавляет ценности, должно быть устранено.

Все, что не добавляет ценности, должно быть устранено.

3. Создание движения потока. Устранить функциональные барьеры и определить пути улучшения времени выполнения заказа, чтобы обеспечить плавность процессов с момента получения заказа до его доставки. Поток имеет решающее значение для устранения потерь. Бережливое производство основывается на ликвидации перерывов в производственном процессе и обеспечении согласованного и интегрированного набора процессов, в которых деятельность движется в постоянном потоке.

4. Принцип «вытягивания». Это означает, что вы начинаете создание нового продукта только тогда, когда есть спрос на него. Благодаря следованию этому принципу можно производить продукт в соответствии с быстро изменяющейся ситуации на рынке и новым тенденциям, исключить перепроизводство и образование запасов.

С помощью системы push потребности в запасах определяются заранее, и продукт производится в соответствии с этим прогнозом. Однако прогнозы, как правило, являются неточными, что может привести к колебаниям между слишком большим запасом и недостаточным, а также последующим нарушением графиков и недолжным обслуживанием клиентов.

В отличие от push принципа, бережливое производство основано на вытягивающей системе, в которой ничего не покупается и не производится до тех пор, пока не возникнет спрос. Проще говоря, работа под заказ.

5. Стремление к постоянному совершенствованию процесса или кайдзен. Бережливое производство опирается на концепцию постоянного стремления к совершенству, которое подразумевает устранение проблем с качеством, выявление и устранение потерь во всем потоке создания ценности постоянно.

7 видов потерь бережливого производства

Производственная система Тойота включает семь видов потерь, или процессов и ресурсов, которые не повышают ценность продукта для клиента.

7 видов потерь:

- транспортировка;

- запасы;

- движение;

- ожидание;

- перепроизводство продукта;

- технология;

- дефекты: требуют усилий и затрат на исправления.

Несмотря на то, что изначально она не была включена в систему производства Toyota, многие специалисты по бережливому производству указывают на восьмую потерю: потери творческого потенциала.

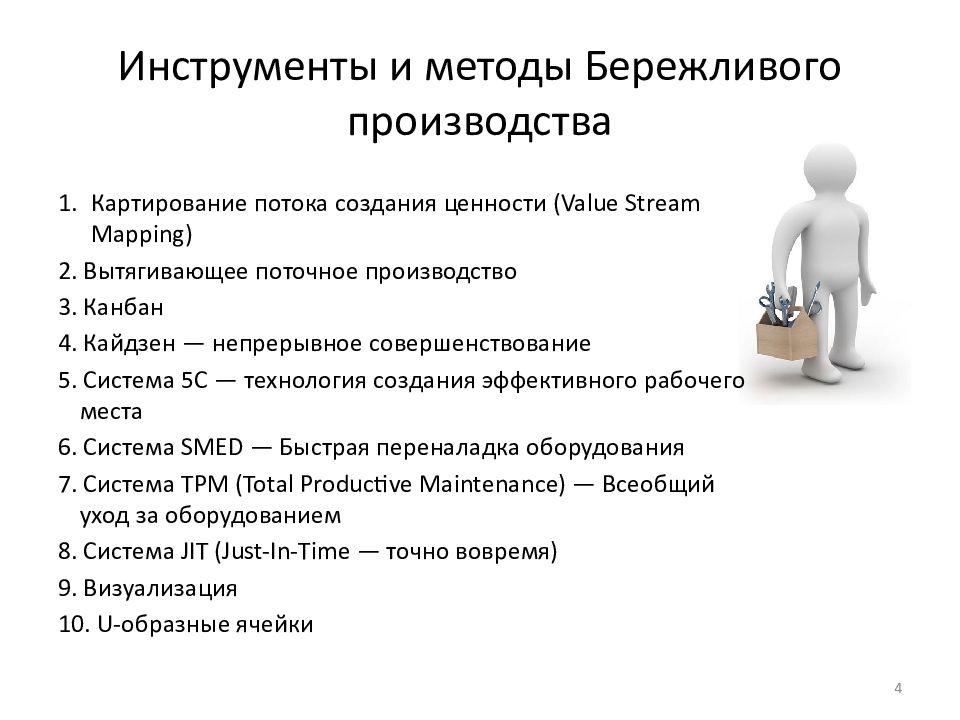

Бережливое производство: инструменты

Бережливое производство требует сокращение потерь. Потери — это то, что не добавляет ценности, то, за что они не готовы платить.

К другим важным концепциям и процессам, на которые опирается Lean, относятся:

- Heijunka (Хейдзунка): выравнивание или сглаживание производства. При реализации хейдзунка выстраивается связь между гибкостью, надежностью и прогнозируемостью. Это позволяет реализовывать продукт при сокращении потерь, без накопления товара.

- Kanban (Канбан): оптимизация процессов для реализации принципа точно в срок.

- Autonomation (Дзидока): метод, при котором станки обладают интеллектуальными способностями и могут самостоятельно обнаружить ошибку и остановиться, сообщив о неисправности или дефекте.

- Andon (Лампа): средство управления, которое предоставляет визуальную или звуковую информацию о появлении дефекта.

- Poka-yoke (Пока-йока): механизм, который предотвращает возникновение ошибок благодаря предоставлению одного верного способа выполнить операцию.

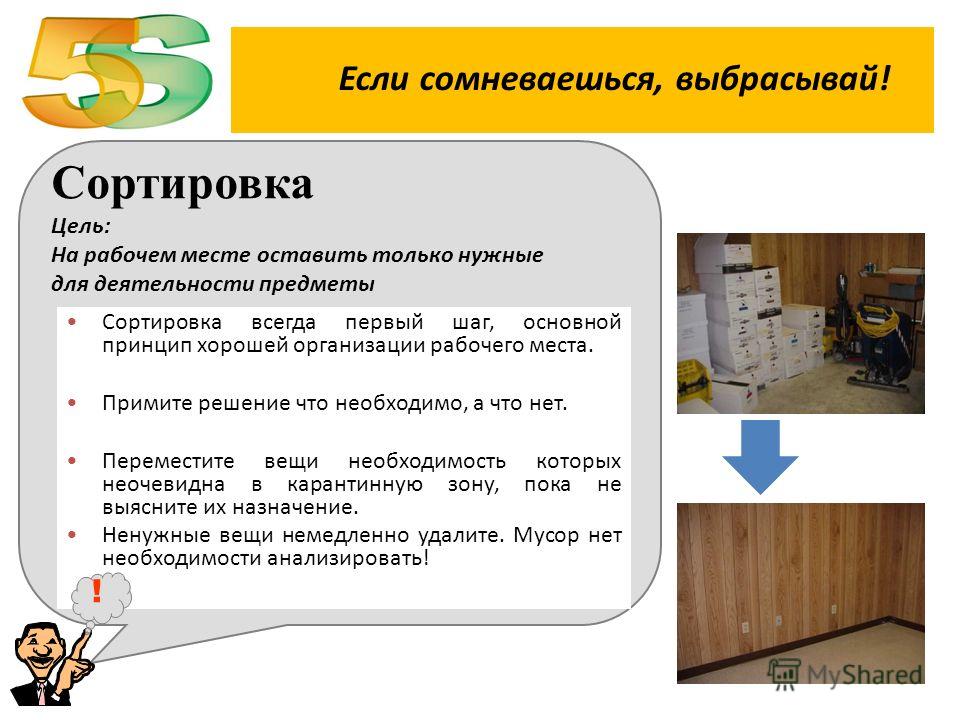

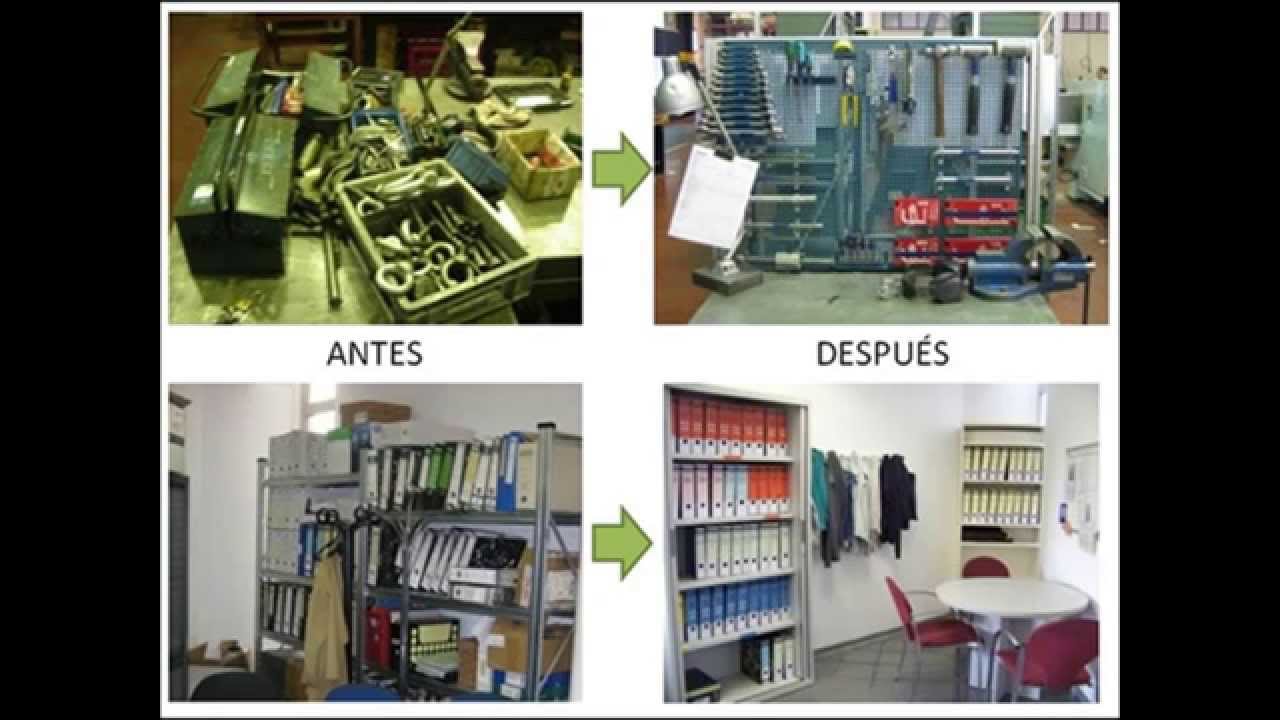

Бережливое производство: принципы 5С

5С: набор практических указаний для организации рабочего пространства с целью создания эффективных, действенных и безопасных условий труда для работников. 5С Бережливое производство подчеркивает организацию и чистоту.

Философия 5S (5С) представляет собой способ мышления для наилучшей организации и управления рабочим пространством, в частности, путем устранения потерь, как это определено системой Lean Manufacturing. Это один из наиболее широко используемых и понятных инструментов Lean Manufacturing.

5S включает:

- Сэири — Сортировка

- Сэитон — Соблюдение порядка

- Сейсо – Содержание в чистоте

- Сэикэцу — Стандартизация

- Сицукэ – Поддержка или совершенствование

Давайте подробнее рассмотрим каждый из этих этапов и то, как они могут принести пользу производственному процессу или другой системе, нуждающейся в эффективных операциях.

Сортировка. Этот этап направлен на устранение ненужного на рабочем месте. Все элементы рабочего места сортируются, а красная метка помещается на любой элемент, который не является необходимым для выполнения задачи. После того, как инструменты, расходные материалы и оборудование были помечены, они перемещаются в зону хранения для последующей оценки. Элементы, которые используются редко, могут храниться ближе к рабочей зоне.

Преимущества сортировки включают в себя:

- эффективное использование пространства,

- быстрый поиск необходимых инструментов или вещей,

- нивелирование опасности.

Порядок. Цель этого шага – изучить эффективные методы хранения, иногда называемые «визуальным управлением», а затем создать рабочую среду, которая является организованной, эргономичной, не загромождённой и легко ориентируемой. Некоторые вопросы, которые следует задать на этом этапе, могут быть следующими: Какие конкретные элементы необходимы для выполнения задачи? Сколько предметов должны быть доступны и где они должны быть расположены?

Каждый предмет имеет заранее определенное место, где он будет оставаться до момента его использования, а затем – возвращен. Благодаря организованному и эффективному использованию каждый может легко находить необходимое.

Благодаря организованному и эффективному использованию каждый может легко находить необходимое.

Содержание в чистоте. После устранения беспорядка необходимо поддерживать чистоту и порядок ежедневно. Этот шаг важен как способ поддержать улучшения. Все складские помещения, машины, оборудование, инструменты и рабочие поверхности должны регулярно очищаться и проверяться. Сотрудники будут чувствовать себя более комфортно в этой чистой и незагроможденной обстановке.

Стандартизация. Теперь, когда первые три шага пройдены, пришло время стандартизировать новые практики. Все сотрудники должны принимать участие в создании набора стандартов, который станет нормой для рабочего пространства. Когда новые стандарты и лучшие практики будут внедрены, старые привычки исчезнут и будут заменены более эффективными моделями поведения. Новые стандарты, однако, потребуют некоторого надзора и контроля, пока они не станут привычными. Визуальные напоминания и электронные письма являются эффективными инструментами, помогающими установить стандарты. В интернете вы можете по запросу «бережливое производство примеры» ознакомиться с успешным внедрением 5С.

В интернете вы можете по запросу «бережливое производство примеры» ознакомиться с успешным внедрением 5С.

Поддержка — последний шаг 5S, безусловно, самый сложный. Поддерживать дисциплину необходимо, чтобы не только сохранить полученный результат, но и совершенствовать его. Крайне важно, чтобы новая система поддерживалась, иначе усилия и затраты на ее разработку будут бессмысленными. Бережливое производство, обучение которому проводят профессионалы, даёт лучшие результаты. Поэтому рекомендуем проводить внедрение системы с помощью экспертов бережливого производства.

Перед началом внедрения бережливого производства необходимо провести диагностику ПС, далее обозначить план реализации, график обучения сотрудников, а также организовать знакомство с лучшими практиками. Прочитать статью наших партнеров ИЦ Икар об их практики внедрения бережливого производства можно здесь.

Бережливое производство — Регул-консалт

Конкуренция заставляет уменьшать издержки и повышать качество, что, как показывает пример мировых лидеров, наилучшим образом достигается применением стратегий постоянного улучшения (KAIZEN) с целевой установкой на бережливое производство (Lean Production). Чтобы не оказаться выброшенными на обочину эффективной экономики, эти технологии придется изучать и применять тем белорусским компаниям, которые стремятся продавать свою продукцию за рубеж.

Чтобы не оказаться выброшенными на обочину эффективной экономики, эти технологии придется изучать и применять тем белорусским компаниям, которые стремятся продавать свою продукцию за рубеж.

Базис системы бережливого производства

Концепция бережливого мышления и производства — это одно из модных направлений развития менеджмента, отражающее те методологии организации производства, которые применяют западные фирмы в конкурентной борьбе с восточными компаниями. Системное изложение этой концепции в русском переводе книги Вумека и Джонса «Бережливое производство» появилось на русском языке только в 2004 г. Однако говорить, что эта концепция стала известна русскоязычным менеджерам в позапрошлом году, было бы абсолютно неверно.

Эта концепция, как и множество других идей, наводнивших мир, таких, как «шесть сигма», «пять С», всеобщая система управления качеством (TQM), всеобщая система обеспечения деятельности производства (TPM), точно в срок (JIT), Kamban и других подобных, является компонентом огромной цельной системы японского менеджмента постоянного улучшения KAIZEN, основанной на идеях Деминга, Джурана, Фейгенбаума и их японских коллег Исикавы, Тагучи и Синго. То же можно сказать и о других концепциях, выдаваемых за новое последнее слово в построении эффективного менеджмента, таких, как система сбалансированных показателей (BSC), учет, основанный на процессном подходе (ABC), реинжиниринг бизнес-процессов (BRP), быстрореагирующая система производства (Agile Manufacturing System), система синхронного производства (Synchronous Manufacturing System). Все эти системы предназначены для повышения эффективности производства путем перехода от централизованного жесткого управления деятельностью к управлению, основанному на вовлечении всех категорий работников в достижение стратегических целей. В организационном плане такой подход приводит к превалированию горизонтальных подходов к управлению над вертикальными.

То же можно сказать и о других концепциях, выдаваемых за новое последнее слово в построении эффективного менеджмента, таких, как система сбалансированных показателей (BSC), учет, основанный на процессном подходе (ABC), реинжиниринг бизнес-процессов (BRP), быстрореагирующая система производства (Agile Manufacturing System), система синхронного производства (Synchronous Manufacturing System). Все эти системы предназначены для повышения эффективности производства путем перехода от централизованного жесткого управления деятельностью к управлению, основанному на вовлечении всех категорий работников в достижение стратегических целей. В организационном плане такой подход приводит к превалированию горизонтальных подходов к управлению над вертикальными.

Таким образом в глобальной системе постоянных улучшений есть много частей. Одна из важнейших — бережливое производство.

Суть и примеры использования системы бережливого производства

Само слово Lean — английское и в словаре Миллера переводится как: «тощий, худой, постный, скудный, бедный, убогий». По отношению к производству и управлению словосочетание Lean Production означает «производство, очищенное от всего лишнего», что можно интерпретировать как «бережливое». Под «лишним» в производстве понимается любое действие или ресурс, которые не приносят ценности потребителю, для которого предприятие производит продукт (изделие или услугу).

По отношению к производству и управлению словосочетание Lean Production означает «производство, очищенное от всего лишнего», что можно интерпретировать как «бережливое». Под «лишним» в производстве понимается любое действие или ресурс, которые не приносят ценности потребителю, для которого предприятие производит продукт (изделие или услугу).

Если рассматривать производство с такой точки зрения, то в категорию процессов, не приносящих ценность потребителю, можно отнести такие процессы, как транспортировка, хранение, контроль, разбраковка, ожидание и т. д. Устранение этих процессов из технологии производства — непростое и довольно болезненное дело. Если все же добиться последовательного уменьшения доли этих процессов в организации производства, мы, в конце концов, и придем к такому производству, которое с некоторыми допущениями можно будет считать бережливым.

Практически все успешные мировые производители, а также соперничающие с ними восточные и западные компании, работают сегодня, двигаясь по пути бережливого производства. Так как эта система заявила о себе устами Тойоты, наиболее яркие примеры реализации этой концепции можно найти именно в автомобильной промышленности. Прессинг мировых лидеров автомобилестроения заставляет переходить на эти принципы и российские компании, что автоматически распространяется и на белорусских поставщиков российских автомобилестроителей. Так, Северсталь-Авто, ЗМЗ, ГАЗ, ВАЗ и другие российские автомобильные фирмы требуют, чтобы детали и комплектующие поставлялись им только по принципу «точно в срок», что невозможно осуществить без бережливого производства. Эти требования естественны, они обусловлены тем, что автомобильные компании России внедряют бережливое производство как самостоятельно, так и с привлечением восточных и западных консультантов.

Так как эта система заявила о себе устами Тойоты, наиболее яркие примеры реализации этой концепции можно найти именно в автомобильной промышленности. Прессинг мировых лидеров автомобилестроения заставляет переходить на эти принципы и российские компании, что автоматически распространяется и на белорусских поставщиков российских автомобилестроителей. Так, Северсталь-Авто, ЗМЗ, ГАЗ, ВАЗ и другие российские автомобильные фирмы требуют, чтобы детали и комплектующие поставлялись им только по принципу «точно в срок», что невозможно осуществить без бережливого производства. Эти требования естественны, они обусловлены тем, что автомобильные компании России внедряют бережливое производство как самостоятельно, так и с привлечением восточных и западных консультантов.

Недавно появились сообщения о том, что ОАО РЖД и АвтоВАЗ также приняли решение о внедрении аналогичных систем, для чего на должность первого вице-президента РЖД приглашен известный специалист в этой области Борис Лапидус. Озвученные решения важны еще и тем, что соответствующие шаги вынуждены будут делать и все поставщики этих компаний.

Мне известны по крайней мере два белорусских предприятия, производящих изменения в организации производства в соответствии с принципами и требованиями бережливого производства. Но пока не получены результаты, руководители не хотят обнародовать эти свои действия. Кстати, и в России хозяева и топ-менеджеры компаний поступают также.

Варианты реализации

Реализация концепции возможна в двух вариантах: либо для получения разового результата, либо для постановки целей, позволяющих постоянно улучшать результаты по мере изменения ситуации и развития потребностей. В первом случае набор разовых мероприятий напоминает то, что делается при реинжиниринге бизнес-процессов в соответствии с методологией Хаммера. Во втором случае создание бережливого производства фактически означает освоение почти всех элементов KAIZEN.

Такое освоение реализуется несколькими последовательными и параллельными шагами. Например, фирма Тойота и ее последователи осуществляют оптимизацию производства путем ранжирования процессов и ресурсов по признакам, определяемым японскими понятиями Муда — потери. Под этими понятиями подразумеваются процессы, которые не приносят добавленной ценности потребителям или уменьшают ее. Выделяют до 7 видов таких процессов, хотя никто не ограничивает фантазию по поводу умножения их номенклатуры:

Под этими понятиями подразумеваются процессы, которые не приносят добавленной ценности потребителям или уменьшают ее. Выделяют до 7 видов таких процессов, хотя никто не ограничивает фантазию по поводу умножения их номенклатуры:

- Процессы, ведущие к перепроизводству.

- Процессы ожидания.

- Процессы лишней транспортировки.

- Процессы излишней обработки.

- Процессы, приводящие к избытку запасов.

- Процессы, содержащие лишние движения.

- Процессы, создающие дефекты.

Следующая группа процессов уже вытекает из этих семи и связана с потерями, обусловленными игнорированием человеческого фактора.

Последовательное или взрывное уменьшение таких процессов позволяет приблизить время и уровень издержек к минимуму, определяемому только временем передела.

Описание последовательности шагов реализации

Все начинается с наведения порядка и наглядной демонстрации неудобств, вызванных большими запасами и лишними процессами. Важно, чтобы каждый работающий смог понять и прочувствовать необходимость самоорганизации и исключения превышения разумного минимума.

Важно, чтобы каждый работающий смог понять и прочувствовать необходимость самоорганизации и исключения превышения разумного минимума.

Параллельно необходимо провести очень важную и непростую работу по делегированию полномочий и доведению стратегических целей от высшего уровня вплоть до рабочих в соответствии с их квалификациями и способностями. Эта работа сочетается с постановкой маркетинга и выстраиванием цепочек внутренних потребителей и поставщиков, ориентированных на потребителей.

Цепочки внутренних потребителей и поставщиков необходимо превратить в последовательности процессов. Это даст возможность сформировать потоки создания ценностей как для внутренних, так и для внешних потребителей. Потоки нужно распространить на поставщиков, что позволит:

- минимизировать временные периоды (дискретности) поставок.

- минимизировать разовые объемы поставок.

- максимально приблизить условия и качество поставок к реальным потребностям потребителей.

Фактически речь идет о распространении требований, ведущих к бережливому производству, по всем предприятиям и сетям поставщиков. Превращение сетей поставок в потоки означает также непрерывность движение перерабатываемых в процессах ресурсов в ритме, задаваемом потребителями по принципу вытягивания. Таким образом, автоматически получается система «точно в срок». Все это приводит к созданию тотальной системы вовлечения работников в процессы создания ценностей в соответствии с целями предприятия.

Следующие шаги по созданию бережливого производства осуществляются уже с помощью и на основе тотальных инициатив по повышению качества и уменьшению издержек. Необходимо направить эти инициативы в сторону поддержания непрерывного движения потока с помощью инфраструктуры (оборудования и оптимально планируемых помещений).

Такая последовательность действий ведет к тому, что на предприятии начинает работать система тотального обеспечения качества и уменьшения издержек. Рабочие, инженеры и менеджеры, направляя свои усилия на устранение причин несоответствий и лишних и вредных издержек, в рамках периодических мероприятий по прорывным улучшениям способны совместными усилиями создать бережливое производство как высшую форму эффективного бизнеса. Естественно, все вышесказанное касается не только производственных, но и других процессов на предприятии.

Рабочие, инженеры и менеджеры, направляя свои усилия на устранение причин несоответствий и лишних и вредных издержек, в рамках периодических мероприятий по прорывным улучшениям способны совместными усилиями создать бережливое производство как высшую форму эффективного бизнеса. Естественно, все вышесказанное касается не только производственных, но и других процессов на предприятии.

Бережливое производство и ИСО 9000

В стандартах ИСО серии 9000 изложены очень правильные идеи. Более того, 8 принципов системы менеджмента качества полностью согласуются с основными положениями KAIZEN, а, следовательно, и бережливого производства. Однако требования, написанные руководителями в виде документированных процедур, вовсе не гарантируют их правильной интерпретации и тщательного исполнения. Поэтому недооценка человеческого фактора предприятиями, внедряющими требования ИСО 9000, не позволит им даже приблизиться к тому уровню эффективности, который гарантирует полное внедрение бережливого производства в составе KAIZEN.

Как подтверждает практика, предприятия, внедрившие бережливое производство на базе KAIZEN, не только используют все существующие на предприятии системы управления (в т.ч. и информационные) со 100% эффективностью, но еще и вовлекают их в сферу постоянного улучшения.

Александр Воронин, кандидат технических наук, главный специалист компании ООО «Регул-Консалт» (г. Москва) «Экономическая Газета», 2006.

Бережливое производство и потери. Перепроизводство

Последняя заметка в серии про потери будет посвящена перепроизводству. Всего же в списке Тайити Оно было 7 типов потерь, о 6 из них я рассказал в предыдущих частях серии статей «Бережливое производство и потери»:

- Дефекты

- Запасы

- Движение людей

- Перемещение материалов

- Ожидания

- Избыточная обработка

- Перепроизводство

В предыдущих частях я рассказал о дефектах, запасах, движении людей, перемещении материалов, ожиданиях и избыточной обработки. В этой я опишу особенности последнего, седьмого вида потерь, перепроизводства.

В этой я опишу особенности последнего, седьмого вида потерь, перепроизводства.

Перепроизводство чаще всего иллюстрируют именно такими картинками: большой склад, наполненный готовой продукцией. Однако запасы на складе готовой продукции – это не перепроизводство как таковое, а его последствия, превратившиеся в другой вид потерь – в запасы.

Но если это – не перепроизводство, то где и когда оно происходит?

Конечно же, тип потерь перепроизводство – это сам момент создания лишней продукции, которая производится без заказа, или сверх заказа.

Перепроизводство, по своей сути, чаще всего призвано решить одну из следующих проблем:

- мы не знаем, какой будет спрос на эту продукцию, а цикл производства слишком долгий, чтобы сначала получить заказ, а потом уже производить, то что заказали;

- мы не можем сделать ровно столько, сколько надо, потому что у нас такая технология;

- нам нужно сделать больше, чем заказано, т.к. часть этих полуфабрикатов будет испорчена или забракована на следующих стадиях.

По моменту, перепроизводство может возникать на этапе планирования (заказов нет, но план формируется, или заказано меньше, а в план ставится больше), либо уже в ходе производства, во время выполнения операции, когда у мастера участка или рабочего есть возможность воспользоваться запасами сырья или полуфабрикатов и сделать “чуть больше на всякий случай”, или “чтобы зарплата была больше”.

Разберёмся с каждой из перечисленных трех причин перепроизводства отдельно

Неизвестный спрос

Если цикл производства слишком длинный, да просто если условия в отрасли такие, что клиент хочет получать продукт сразу со склада, то возникает желание каким-то образом предсказать, когда и сколько продукции будут просить клиенты.

В таких случаях отдел продаж, а потом и отдел планирования производства (а иногда и другие структуры) пытаются строить прогнозы: что же произойдет через месяц, через полгода или год.

Существуют сотни книг на тему прогнозирования продаж. И вы можете с той или иной точностью некоторое время прогнозировать объем продаж, до тех пор, пока не произойдёт что-то особенное.

И вы можете с той или иной точностью некоторое время прогнозировать объем продаж, до тех пор, пока не произойдёт что-то особенное.

Любые алгоритмы прогнозирования основаны на предположении, что всегда всё будет происходить примерно так же, как и раньше. Т.е. если летом каждый год спрос на прохладительные напитки выше, чем зимой, то и в этом году будет то же самое. Если год от года спрос растёт, то и в следующем году будет то же самое. И это правдоподобно “в стабильных условиях”.

А в нестабильных? В нестабильных условиях в конце 2008 года случился мировой кризис, в декабре 2015 года подешевел рубль, а в этом году под санкции попал, например, Русал. Да даже и в стабильное время рынок периодически пресыщается товаром, независимо от ваших прогнозов, и спрос резко падает.

Именно в этот момент перепроизводство показывает свою негативную природу, когда на складах зависает катастрофический избыток готовой продукции, которую никому невозможно продать. А всё почему? Говорят, что не угадали с прогнозами.

Про прогнозы можно сказать только одно: рано или поздно они не сбываются.

Поэтому в идеале прогнозировать нельзя, а производство нужно всё-таки выстраивать “от заказов”. И если цикл производства слишком длинный, нужно искать способы сокращать его, например, делая запасы полуфабрикатов, из которых можно за короткое время изготовить любой из запрашиваемых клиентом вариантов товара.

В 2003 году ОАО “ЗЭиМ”, на котором я тогда работал, использовало такую схему. Завод производил несколько тысяч модификаций исполнительных механизмов. Держать все варианты на складе было невозможно. Но и успевать в принятые на рынке сроки (1 месяц) удавалось не всегда, т.к. некоторые модификации механизмов требовали на производство 40 дней. То, что мы сделали, мы называли “типопредставители”: была рассчитана “точка невозврата”, после прохождения которой из произведённых деталей можно было произвести только один тип продукции. В самой точке невозврата происходило превращение универсальных полуфабрикатов в эти самые специфические детали.

Сделав запас универсальных полуфабрикатов перед “точкой невозврата” мы могли в любой момент запустить изготовление любой конкретной модификации механизма не с нуля, а с какой-то промежуточной стадии, и время изготовления в этом случае было ощутимо короче. Клиенты в выигрыше, завод – тоже. Каждый месяц в план производства ставились типопредставители, которые, по сути, должны были стать грудой универсальных деталей на промежуточном складе. Но как только появлялся заказ на конкретное изделие, плановик менял в плане соответствующее количество типопредставителей на эти изделия, и производство как ни в чём ни бывало выполняло заказ за срок, который раньше было просто невозможно представить.

Технология требует увеличения партии

Вообще, тут три отдельные истории:

- Размер партий, которые попадают на операции, зависит от оборудования. Имеется минимальный размер партии, меньше которого оборудование просто не работает или даёт заведомо некачественный результат.

- Размер партий, которые попадают на операции, зависит от сложности и длительности переналадки.

- Размер партий, которые попадают на операции, зависит от размеров транспортной тары или транспорта.

Во всех этих случаях кажется вполне логичным, что производство осуществляется в большем количестве, чем было заказано клиентами. В первом случае это вообще задано технологией и оборудованием и от этого никуда не деться. Во втором случае можно попытаться уменьшить размер партии, но это приведёт к большим потерям времени на переналадку и, в конечном итоге, приведёт к снижению объемов производства. В третьем уменьшить размеры партий тоже можно, но тогда мы получим в качестве результата возрастающие расходы на логистику – внутреннюю или внешнюю.

Обычно это достаточно весомые аргументы за то, чтобы производить больше, чем нужно. Плановики не ждут того момента, когда накопится необходимый пул заказов и запускают производство немного заранее, в надежде на то, что “всё будет так же, как и всегда”, то есть к делу подключается еще и прогнозирование.

Часть продукции уйдет в брак

Часто бывает и такое – технология не отработана в достаточной мере, либо оборудование не позволяет выпускать продукцию с заданным уровнем качества, либо оно просто изношено до такой степени, что часть полуфабрикатов превращает в брак. В этом случае, опираясь на статистику руководители предприятия пытаются угадать (спрогнозировать): сколько нужно заготовок запустить в производство, чтобы, с учетом потерь на брак, получить столько продукции, сколько заказал клиент.

Тут вроде бы уже и цели со стороны клиентов установлены, но свои внутренние проблемы не позволяют работать именно так, как нужно клиентам.

Фактически же, то количество годных деталей или качественной продукции, которое мы получим в конце производственного цикла, невозможно спрогнозировать или предугадать, точно так же, как и в случае с прогнозированием спроса клиента.

Причем все понимают: если брака будет “больше чем надо”, то придется запускать еще одну, дополнительную партию, со всеми вытекающими накладными расходами и проблемами с задержками выпуска. Поэтому лучше сделать чуть больше, но с гарантией, чем остаться без нужной продукции.

Поэтому лучше сделать чуть больше, но с гарантией, чем остаться без нужной продукции.

Как измерить количество перепроизводства?

Тут всё и просто и сложно одновременно.

Просто – потому что всё количество деталей, полуфабрикатов и готовых изделий, которое превышает объем, заказанное на данный момент клиентами – это и есть количество перепроизводства.

Сложно – потому что для того, чтобы это посчитать, нужно иметь моментальные данные о объемах заказов и всего, что находится в производстве на данный момент. О таком часто говорят, когда планируют внедрять какую-либо ИТ-систему, типа ERP, MRP-II или MES, но на самом деле даже ИТ-системы планирования не позволяют в любой момент времени иметь исчерпывающую информацию. Либо она становится достоверной на какой-то момент времени, например, в конце смены, либо она достоверна “периодами”.

Зато точно можно сказать, где именно появляется перепроизводство.

В первом случае (сроки производства слишком длинные) перепроизводство создают те, кто планируют производство (плановый отдел, или его аналог).

Во втором случае перепроизводство возникает там, на тех участках и единицах оборудования, где имеются заранее определённые партии обработки или транспортировки, либо имеются очень длинные и сложные переналадки. Если заказы на таких участках или единицах оборудования запускаются в работу до того, как накоплен соответствующий набор заказов, то перепроизводство там неизбежно.

И, наконец, в третьем случае, перепроизводство возникает там, где имеются большие шансы возникновения брака, особенно неисправимого.

Что с этим можно сделать?

Интересно, что все три случая небезнадёжны, хотя могут потребоваться значительные усилия для того, чтобы уйти от перепроизводства.

Как поступать, если цикл производства значительно больше, чем сроки, которые готов ожидать клиент?

Идеальное решение – сократить цикл производства до приемлемого для клиента. Это длительная, кропотливая и тяжелая работа по совершенствованию процессов.

Если это невозможно – значит нужно организовывать склад незавершенного производства на таком “расстоянии” от склада готовой продукции, который соответствовал бы сроку, запрашиваемому клиентом. Правда, это должен быть не просто склад, а хорошо просчитанный супермаркет, который позволил бы успешно обрабатывать порядка 98% клиентских заказов, и при этом не ломиться от объемов запасов, которые сами, в свою очередь, должны пополняться с той же скоростью, с какой выполняются заказы клиентов.

Правда, это должен быть не просто склад, а хорошо просчитанный супермаркет, который позволил бы успешно обрабатывать порядка 98% клиентских заказов, и при этом не ломиться от объемов запасов, которые сами, в свою очередь, должны пополняться с той же скоростью, с какой выполняются заказы клиентов.

Как поступать в том случае, если технология требует увеличения партий?

Когда это связано с особенностями оборудования, нужно менять оборудование – здесь ничего не поделать. И не думайте, что ваше оборудование настолько уникально и специфично, что его нельзя заменить на другое, которое будет делать то же самое, но либо поштучно, либо в очень небольших партиях – я видел достаточно примеров из разных отраслей промышленности, которые подтверждают известное выражение “кто ищет – тот найдёт”.

Когда технология требует увеличения партий из-за длительной переналадки, нужно засучить рукава и внедрять быструю переналадку. Это тоже не просто, хотя первые результаты могут вас и воодушевить, но со временем, если вы не забросите попытки уменьшать длительность переналадки, вы сможете производить детали или продукцию настолько малыми партиями, насколько пожелаете.

Если же дело в транспортной таре или транспорте, тут можно увидеть два пути решения проблемы: либо менять размеры транспортной тары, перейти от стандартной тары, общепринятой в мире, отрасли или на всём вашем предприятии, к специализированной таре, которая удобна только вам и только тут, либо сменить вид транспорта, а заодно посчитать, не превышает ли экономия от сокращения времени ожидания при переходе от редких перевозок больших партий к более частым перевозкам малых партий экономию транспортных расходов, которой обычно обосновывают использование больших видов транспорта и больших размеров партий.

Как поступить в последнем случае, когда при планировании производства перезакладываются на потенциальный брак?

Точно так же, как и в предыдущих случаях – отказаться от идеи, что “это нормально для нашего предприятия” и вместо этого приложить максимум усилий к снижению уровня брака, особенно неисправимого, особенно внутрипроизводственного, который выявляется еще на ранних стадиях производства.

Технические приёмы, как справляться с перепроизводствах во всех этих случаях, могут очень сильно разниться. И перечислять их здесь фактически невозможно. Но следует подчеркнуть, что в любом случае, если вы обнаружили у себя на предприятии факты перепроизводства – то есть когда станок делает партии только кратно 10 или 100 единиц, когда цикл производства длинее сроков, которые продавцы называют своим клиентам, или когда в отеле планирования увеличивают размеры партий запуска с целью нивелирования будущего брака – нужно отказаться от идеи, что это неизбежно, что это нормально, и начать работать над устранением причин возникновения перепроизводства.

В завершение

Мне хотелось бы услышать и другие примеры потерь типа «перепроизводство», в том числе и такие, которые не укладываются в изложенную выше классификацию на три подтипа, если у вас есть такие — оставьте комментарий к заметке.

Это была последняя заметка из серии “Бережливое производство и потери”.

Кому это может быть интересно

Узнать, кто эти люди…

Проект внедрения бережливого производства, lean

Примерный план внедрения бережливого производства

Подготовка

• Сбор всей необходимой информации

• Отбор людей в команду и отбор актива из работников

• Предварительное изучение процесса

• Предварительное обучение членов кайдзен-команды

• Презентация и разъяснение проекта руководителям

• Выявление потенциальных причин трудностей при внедрении кайдзен, предложение мероприятий для устранения этих причин.

Опытный участок. (Пример)

Желательно следовать по участкам последовательно, от конца к началу технологического процесса, согласно принципу «вытягивания».

• Внедрение процедуры решения проблем

• Выявление скрытых потерь и возможностей для совершенствования

• Построение карты потока создания ценности

• Хронометраж процесса и операций

• Стандартизация операций. Усовершенствованная и утвержденная стандартная рабочая процедура, соблюдаемая рабочими

(с учетом внедренных улучшений по экономии движений, уменьшению трудозатрат, повышению качества и т.п.

• Анализ маршрутов людей и деталей

• 5 S (система поддержания порядка и чистоты в цеху)

• Элементы визуального менеджмента

• Всеобщий уход за оборудованием (измерение ОЕЕ; чистка, смазка и другой базовый уход за оборудованием; затяжка гаек и болтов; контроль плановых ремонтов; освоение одним рабочим нескольких видов оборудования и др.)

• Защита от ошибок (cамостоятельно разработанные/изготовленные устройства защиты от ошибок оператора)

• Процесс работы с браком и предотвращения брака, анализ причин и их устранение

• Изменения производственного процесса в соответствии с принципами кайдзен

В течение срока внедрения члены кайдзен-группы или кайдзен-менеджер проводят на опытном участке не менее 60 минут в день с каждой сменой, наблюдая, контролируя, помогая и отвечая на вопросы.

Процесс работ на опытном участке и достигнутые результаты доводятся до всех сотрудников предприятия.

Люди, активно участвовавшие в работе кайдзен-группы, обязательно должны быть вознаграждены (материально или нематериально)!

Ожидаемые результаты первого этапа (программа-максимум для пилотного проекта)

• Собраны предложения по улучшению

• Создана система показателей, позволяющая отслеживать результаты работ и качество процесса

• Внедрена процедура решения проблем и успешно решено несколько «застарелых» проблем

• Внедрена усовершенствованная рабочая процедура (стандарт работы)

• Сократились потери (времени, трудозатрат, материала и др. – по ситуации)

• Повысилась дисциплина (работники бережнее относятся к оборудованию и ресурсам, поддерживают чистоту, соблюдают стандартную рабочую процедуру)

• Люди получили опыт решения задач по совершенствованию и им понравилось

• Удалось внедрить хотя бы 30% от разработанных мероприятий, а по остальным проведён анализ и скорректирован план действий

• Снизился брак

• Как правило, высвобождается время сотрудников и пространство в цеху, на складе.

Последовательное внедрение на следующих участках

По аналогичной схеме строится работа с другими подазделениями.

Внедрение элементов бережливого производства на уровне компании

Работа с высшим руководством компании:

— обучение в области кайдзен

— формализация стратегии

— декомпозиция стратегических целей до целей отделов, подразделений (постановка измеримых целей каждому подразделению и сотруднику)

Разработка и внедрение процесса постоянного усовершенствования компании, включая систему предложений и систему групповой работы (кружки качества или что-либо подобное).

Работа по изменению корпоративной культуры в сторону кайдзен-мышления (ведется постоянно)

По каждому этапу необходимо составить отдельный подробный план с учетом специфики Вашей компании.

Инструмент | Суть мероприятий | Эффект |

5S | Правильная организация рабочего места:

| Достаточно быстрое выявление проблем в производстве, вызванных неправильной организацией рабочего места и сведение их к минимуму (например, избавление от залежей инструментов, которые использовались месяц назад, а сейчас только заставляют тратить время на поиск среди них нужного). |

Andon | Система, которая сразу же информирует о возникшей в процессе производства проблеме и позволяет остановить процесс, пока обнаруженный дефект не стал массовым. | Своевременная ликвидация проблемы, которая позволяет в дальнейшем не тратить ресурсы на ликвидацию последствий ошибки в глобальных масштабах. |

Bottleneck analysis (Анализ узких мест) | Нахождение «узкого» места производства («бутылочного горлышка»), не позволяющего создавать больше продукции за меньшее количество времени. Расширение «бутылочного горлышка» улучшает производительность и «выхлоп» производственных мощностей. | Происходит улучшение слабейшего элемента на производстве, иными словами: «Слабые звенья, прощайте!» |

Continuous Flow (Непрерывный поток) | Выстраивание производственных потоков оптимальным образом. Процесс, выстроенный верно, не подразумевает заполнения «буфера» и каких-либо длительных остановок между этапами производства. | Устранение таких потерь, как непродуманная транспортировка, излишние запасы, нерациональный расход времени. |

Gemba | Формирование понимания того, что все наиболее важное происходит на производстве, а не в кабинетах руководства. | Руководство вовлекается в производственный процесс, что позволяет укрепить дисциплину, уменьшить время реакции на возникающие проблемы и получать информацию из первоисточника. |

Heijunka (Планирование) | Умение планировать заказы особым образом. | Данный lean tool ведет к тому, что снижается потребность иметь запас материалов, время производства. Он позволяет уменьшить потери за счет того, что каждый вид продукции изготавливается чаще, а запасы (иными словами, замороженные активы) сводятся к необходимому минимуму. При вынужденной остановке линии на предприятии есть вся необходимая клиенту продукция. |

Hoshin Kanri (Развертывание политики) | Налаживание связи между «стратегией» и «тактикой»: целями руководства с действиями представителей производства. | Руководство задает цели каждому из сотрудников, они двигаются в этом направлении. |

Jidoka (Автономизация) | Оборудование подвергается частичной автоматизации. Поиск проблемы происходит в автоматическом режиме. Есть возможность остановить производство при обнаружении ошибки. | Один сотрудник может контролировать работу сразу нескольких устройств. Это приводит к снижению затрат на производство, а также сводит к минимуму затраты на ликвидацию ошибок (в сравнении с тем, если бы они были обнаружены не сразу же, а только в конце производственного цикла). |

Kaizen | Использование kaizen tools представляет собой объединение усилий всех сотрудников предприятия в направлении формирования особой корпоративной культуры и достижение общих целей. | Синергический эффект от объединения усилий сотрудников, направленных на уменьшение издержек, становится, по сути «вечным двигателем» прогрессирования бережливого производства на предприятии. |

JIT, Just in time | Производство и система поставки базируются на «вытягивании» необходимого клиенту на данный момент времени количества продукции. При этом прогнозируемый спрос в расчет практически не берется. Требует наличия на производстве таких систем, как «Continuous Flow», «Kanban», «Takt time» и «Heijunka». | Этот способ наиболее эффективен при необходимости снижения количества выпущенных изделий, запасов сырья и размера производственного помещения. Способствует оптимизации финансовых потоков. |

Kanban (Вытягивающая система) | Регулирует потоки выпущенной продукции и сырья внутри и за пределами производства. Потребность в комплектующих или готовой продукции определяется с помощью сигнальных карт. | Снижается количество потерь и излишек складских запасов. Положительно влияет на результаты проведения инвентаризации на складе. |

KPI | Система метрик применяется для анализа приоритетных сегментов деятельности компании. Является мощным стимулятором роста для сотрудников. | Ключевые индикаторы, которые могут изменять работники, позволяют своевременно определять потенциальные потери и риски, достигать стратегических целей, поставленных перед компанией. |

Muda | Избавление от всего, что не представляет ценности для заказчика (потребителя). | Узнав все возможные виды потерь, следует их своевременно обнаруживать и минимизировать, повышая качество работы персонала, оборудования и организации в целом. |

PDCA | Итеративный метод, позволяющий внедрять всяческие улучшения и/или проводить изменения:

| РDCA позволяет находить системный подход в решении возникающих проблем, внедрять улучшения и проводить эксперименты:

|

OEE | Позволяет отследить три вида потерь, относящиеся к функционированию оборудования: качество, готовность, производительность. | Позволяет понять, насколько эффективно эксплуатируется оборудование.Это сбалансированный показатель, позволяющий повысить прибыльность производства и улучшить его технологичность. Если ОЕЕ достигает 100%, значит, компания выпускает продукт без брака, настолько быстро, насколько это вообще возможно с учетом имеющихся технологий, не допуская простоев. |

Poka-Yoke | Создание методов, предотвращающих появление ошибок в процессе производства. Главная цель — добиться «0 % дефективности». | Затраты, связанные с предупреждением ошибок, значительно ниже, чем те, которые компания несет при регулярных инспекциях и, тем более, при исправлении брака, выявленного спустя длительное время. |

Анализ основных причин | Этим факторам нет места на производстве. Их выявление производится по принципу «пяти почему». То есть нужно задавать вопрос «Почему?» не менее 5 раз по отношению к каждому фактору, негативно влияющему на производство. | Устранение основных причин появления проблем позволяет избежать возникновения аналогичных ситуаций в будущем. |

Visual Factory (Визуализация производства) | Используются простые индикаторы. С их помощью осуществляется обмен информацией. | Каждый сотрудник понимает текущую ситуацию, опираясь на данные системы информации (цвет, звук и прочие сигналы). |

VSM | Инструмент Лин, позволяющий наглядно отделить процессы, добавляющие ценность, от не добавляющих ее. | Удобное решение для планирования изменений, планирующихся впоследствии. |

TPM | Метод бережливого производства, суть которого состоит в том, чтобы привлечь к обслуживанию оборудования каждого сотрудника компании, а не только специалистов-техников. Цель ТРМ — повысить срок эксплуатации оборудования и его эффективность. | Уменьшение количества простоев, ошибок в работе с оборудованием, аварий. Усиление чувства ответственности у каждого сотрудника. |

Takt time | Показатель периодичности, с которой клиент заказывает продукцию. Также время такта может отображать временной промежуток, в который компания предоставляет клиенту выпущенную продукцию. Можно рассчитать по формуле: Плановое время производства / Спрос потребителя. | Позволяет определить требуемую производительность определенного производственного участка с целью удовлетворения потребностей клиентов. |

Стандартизированная работа | Инструкция по близкому к идеальному выполнению определенной операции. Этот документ постоянно анализируется и обновляется. При наличии в компании одинакового оборудования оно должно работать по единому стандартизированному методу (оптимальному). Максимальная эффективность достигается при использовании интерактивных документов, которые можно быстро видоизменять и дополнять. | Уменьшаются потери (вследствие применения только лучшего опыта). Снижаются риски создания некачественного продукта. |

SMART | Данная аббревиатура содержит в себе следующие слова: Specific, Measurable, Attainable, Relevant, and Time-Specific. В русском варианте это звучит так: цель конкретна, измерима, достижима, релевантна, определена во времени. | При слабо продуманной коммуникации или ошибочном понимании задач неизбежно возникают потери. Устранить эту проблему позволяет правильно поставленная цель. |

6 причин снижения производительности | К самым распространенным причинам падения производительности относятся следующие: поломки, настройки, непродолжительные остановки, снижение скорости, отказы в работе, отказы в производстве. | Все эти причины являются призывом к действию. Сократить время простоя можно только при последовательном устранении всех проблем. |

SMED | Набор tools manufacturing, основанных на принципах бережливого производства, позволяющих намного быстрее проводить отладку оборудования (до 10 минут). Переналадка производится на основе двух действий: внутреннем и внешнем. Внутренние действия сопряжены с остановкой оборудования, а внешние могут выполняться и при работающем устройстве. Методика SMED подразумевает преобразование действий из внутренних во внешние. | Становится проще производить небольшие партии продукции, увеличивается время полезной работы оборудования. |

Практика применения инструментов «бережливое производство» на предприятии и в офисе

Бережливое производство в ОАО «РЖД»

в ОАО «РЖД» Принципы Правила Инструменты» ЖД Р «ОАО и ч зада Клю чев ые Повышение деятельности Сокращение издержек Бережливое производство Задачи решаются, в том числе с помощью применения принципов БЕРЕЖЛИВОГО

Подробнее

Проблемы надежности и безопасности

Проблемы надежности и безопасности Большинство предприятий используют устаревшее и изношенное оборудование советских времен: Падение надежности много отказов оборудования Высокая доля аварийных и внеплановых

Подробнее

ВИДЕНИЕ И ТРАНСЛЯЦИЯ СТРАТЕГИИ

Подраздел Перечень работ Продукт Полезность ВИДЕНИЕ И ТРАНСЛЯЦИЯ СТРАТЕГИИ 1 2 3 Оценка текущих практик Четкое видение. Наличие Road Map Стратегические карты — Понятность стратегии Инициативы на достижение

Подробнее

ЭФФЕКТИВНОЕ ПРОИЗВОДСТВО

ЭФФЕКТИВНОЕ ПРОИЗВОДСТВО ЭФФЕКТИВНОЕ ПРОИЗВОДСТВО Эффективное производство один из основополагающих факторов успеха любого производственного бизнеса. Эффективное производство начинается со стадии разработки

Подробнее

Месеняшин Кирилл Владиленович

Месеняшин Кирилл Владиленович Эксперт-практик с 15-летним опытом в области организационного развития и совершенствования производственных систем. Возглавлял ряд крупных производственных компаний в Санкт-Петербурге

Подробнее

МЕЖОТРАСЛЕВЫЕ МЕРОПРИЯТИЯ

БОЛЬШАЯ ИНДУСТРИАЛЬНАЯ НЕДЕЛЯ МЕЖОТРАСЛЕВЫЕ МЕРОПРИЯТИЯ БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО КАК ИНСТРУМЕНТ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВЕННЫХ СИСТЕМ Константин ЛЕОНИДОВ, Министерство промышленности и торговли

Подробнее

ЗАО «КБР Ист» краткая информация

ЗАО «КБР Ист» краткая информация KBR East Светогорск, Россия Сентябрь 2007г. Полное ТО комбината IP Август 2012г. KBR East Февраль 2002г. Основание компании «BE&K East» в Светогорске, РФ История компании

Подробнее

KAIZEN Institute РОССИЯ

KAIZEN Institute РОССИЯ Learning from the Best Потери Надежность поставок Время цикла Производительность Запасы Доступность ресурсов Дефекты Культура Мотивация Программа обучения LEAN и Кайдзен 1-ое полугодие

Подробнее

Total Productive Maintenance

Total Productive Maintenance Всеобщее обслуживание оборудования ТРМ Алгоритмы внедрения Автономное обслуживание Профессиональное обслуживание Показатели работы оборудования Всеобщее обслуживание оборудования

Подробнее

Директор по логистике

Семинары Moscow Business School Исходный URL: https://mbschool.ru/seminars/7566 Директор по логистике Для среднего и крупного бизнеса грамотный директор по логистике настоящая находка. По оценкам специалистов,

Подробнее

5S Рациональная организация рабочих мест

5S Рациональная организация рабочих мест Наводить порядок надо тогда, когда еще нет смуты. Лао Цзы ПРОИЗВОДСТВЕННЫЕ ПОТЕРИ В рамках бережливого производства выделяют 8 видов потерь. 1. Перепроизводство.

Подробнее

ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА: «ОТ А ДО ЛИН»

ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА: «ОТ А ДО ЛИН» ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА ЭТО Интенсивность, плодотворность конкретного труда. ЯПОНСКИЙ ПОДХОД К ПРОИЗВОДИТЕЛЬНОСТИ ПОСЛЕ ВТОРОЙ МИРОВОЙ ВОЙНЫ РЫНОК TOYOTA БЫЛ СОВСЕМ

Подробнее

Особенности внедрения

Особенности внедрения «Если внешний мир меняется быстрее вас, то крах вашего бизнеса уже на горизонте» Джек Уэлч, экс-глава General Electric 2 Введение в тему 4 Кому адресована эта презентация 5 Что относится

Подробнее

Директор по закупкам и снабжению

Семинары Moscow Business School Исходный URL: https://mbschool.ru/seminars/24320 Директор по закупкам и снабжению Руководители подразделений по снабжению и закупкам должны обладать профессиональными навыками

Подробнее

Директор по маркетингу

Семинары Moscow Business School Исходный URL: https://mbschool.ru/seminars/7397 Директор по маркетингу В обязанности директора по маркетингу входит множество задач: разработка стратегии, ценообразование,

Подробнее

Балакирев Олег Васильевич

Внедрение технологий бережливого производства в Дирекции по ремонту тягового подвижного состава Балакирев Олег Васильевич Заместитель главного инженера Дирекции по ремонту тягового подвижного состава филиала

Подробнее

Проект Программа обучения

Проект 17.09.2015 Программа обучения Блок «Производственный» (для производственных предприятий) Планирование деятельности предприятия и структурных подразделений (план продаж, производственный план, план

Подробнее

ОБУЧАЕМ ВНЕДРЯЕМ СОВЕРШЕНСТВУЕМ

КАЙДЗЭН 改善 ОБУЧАЕМ ВНЕДРЯЕМ СОВЕРШЕНСТВУЕМ «Улучшаем завод вместе!» ПЕРМСКИЙ ИНЖЕНЕРНО- ПРОМЫШЛЕННЫЙ ФОРУМ 19-20 апреля 2018 УЛУЧШЕНИЕ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ЗА ДВА МЕСЯЦА! РЕЗУЛЬТАТЫ РАБОТЫ Полный

Подробнее

Бережливое производство, внедрение — InStock Technologies

Дмитрий Филатов Директор по развитию бизнеса InStock Technologies

Что такое система бережливого производства

Бережливое производство это совершенствование всех процессов промышленного предприятия для того, чтобы снизить издержки и брак, увеличить производительность производства , повысить качество и мотивацию персонала. Все это вместе повышает конкурентную способность предприятия на рынке.

Подробнее про потери при бережливом производстве и что нужно сберечь

Прежде всего при бережливом производстве нужно сберечь затраты.

Организация вытягивающего производства один из способов. Есть две системы организации производства: push продакшн (толкающая система производства) и Pull продакшн вытягивающее производство

Что такое «толкающее» производство

Толкающее производство это когда сырье и материалы закупаются впрок, например на три месяца вперед. Все это складируется, хранится на складе и постепенно используется.

Что такое вытягивающее производство

Вытягивающая система производства это когда покупается сырье и материалы на три дня. Цепочка поставок организована так, что как только возникает потребность информационные системы сразу реагируют создают задания на закупку сырья и материалов. Cистемы знают плечо доставки от разных поставщиков, осуществляют заказы сырья и материалов.

Продукция поступает на склад, на складе все процессы так же цифровизированы. Системы определяют задачи и отправляют задания подборщикам на отбор необходимых позиций.

Затем сотрудникам поступают от Систем задания поставить отобранное сырье на производственные линии и рабочие места в нужный момент времени. Таким образом при Pull производстве мы бережем

- огромные средства, которые замораживаются в запасы на три месяца при Push производстве

- и средства на аренду склада.

Конечно при вытягивающем производстве есть риски. Если в какой-то момент цепочка не сработает, то случится сбой производства со всеми вытекающими последствиями. Поэтому управлять Pull производством могут только информационные системы, практически исключив до минимума человеческий фактор.

Как внедрить бережливое производство на предприятии

Когда мы говорим о бережливом производстве чаще всего имеется в виду система управления производством класса MES, но это очень сложная система , она предполагает что есть автоматизированный сбор данных по поступлению сырья на производственные линии, автоматизированный учет брака продукции, автоматизированный учет выхода готовой продукции. При внедрении MES просто необходима закупка и установка на предприятии новейшего оборудования. Поэтому MES система очень затратный и долгий проект и внедряется не один год.

Первый шаг к бережливому производству

Для начала внедрения бережливого производства наша компания предлагает использовать другую систему, более простую – InStock Production .

InStock Production позволяет сделать первый шаг к бережливому производству. Этим шагом является организация это организация учета и управления товародвижением.

Управление производством с системой InStock Production

Система управления производством InStock Production

- учитывает сырье и материалы, когда и в каком количестве оно поступило на производственный склад,

- где находится в текущий момент времени,

- InStock Production управляет товародвижением и учитывает какое сырье на какие линии поступило.

Внедрение системы InStock Production проходит намного быстрее чем MES и продлится всего около 6 месяцев, в то время как внедрение MES системы занимает около двух – трёх лет. За полгода можно внедрить учет на складах сырья, складах готовой продукции, учет товародвижения по производству и управление этими процессами.

Этапы организации бережливого производства с системой InStock Production

У любого предприятия есть склад сырья, производственный склад, склад готовой продукции и есть производственная площадка.

Приход сырья на склад– какие параметры сырья нужно учитывать

Начинается все с прихода сырья. Когда приходит сырьё надо точно учесть:

- Параметры сырья

-производственную партию поставщика

– дату окончания срока годности этого сырья

-могут быть еще параметры , если это весовое или мерное сырье

- так же , необходимо провести контроль качества этого сырья,

- определить какие партии сырья для какой продукции могут использоваться,

- организовать правильное хранения сырья на складе.

Все эти процессы выполняются в нашей системе InStock Production

Управление сырьем на складе – Отбор сырья для изготовления продукции

После того как сырье поступило на склад возникает управляющее воздействие информационных систем предприятия – начинается производство продукции и на конкретных производственных линиях потребуется определённое сырьё.

Система InStock Production учитывает ланные от информационных систем предприятия и начинает управление сырьём на складе. InStock Production создает задание подборщикам через терминалы сбора данных. В этих заданиях определено к какой ячейке нужно подойти, сколько взять сырья и как все собрать все определенным образом. Например, отобрать только определенные партии , которые подходят для производства этой продукции и переместить его в зону производства.

В результате такого управления сотрудники не будут искать где находится на складе то или иное сырье, не будут искать партии , которые нужно взять для изготовления данной продукции , учитывая истекающие сроки годности, не будут задаваться вопросами можно ли использовать эту партию для определенного вида продукции. Все это продумывает InStock Production и выдает конкретное задание – к какой подойти ячейке, сколько взять сырья и куда потом его отнести

InStock Production значительно укоряет весь процесс. В результате управления системы InStock Production на этом этапе

Исключаются ошибки в результате человеческого фактора

Производится учет того , что реально взято под какие задания

3.Производство продукции, управление сырьем на производстве

На производстве есть производственный склад и производственная площадка .

На производстве меняется ответственность –склад передает производству. Это происходит опять через терминалы сбора данных , через сканирование штрих-кодов сырья , адресов и тд . Система InStock Production управляет этим процессом и контролирует каждый шаг операций.

Отобранное сырье со склада сырья попадает на производственный склад и теперь появляются задания пополнения производственных линий согласно производственным заданиям.

Задания определяют какая продукция выпускается на этих производственных линиях. Здесь сотрудникам поступают задания на ТСД перенести определенные мешки, паллет, сканируя их коды на конкретные линии производства. Таким образом мы точно понимаем какая партия какого сырья была поставлена на производственную линию в каком количестве и в какой момент времени.

И этой информации достаточно чтобы понять из какой партии будет произведена продукция. Это основа для генеалогии готового изделия. Мы понимаем какое количество готовой продукции было произведено и какой брак продукции в производстве получен из данных партий сырья. При использовании других партий в другое время количество брака будет другим и можно провести анализ брака на производстве.

Как только появляются брак и отходы нужно ими управлять – как все будет складироваться , куда надо переместить, буде ли это переработано или это брак и отходы зависнет на складах . Сейчас на многих предприятиях брак вообще находится без всякого учета.

4 .Управление готовой продукцией предприятия

После изготовления готовой продукции на производственной линии появляется необходимость её управления и учета. Для этого нужен штрихкод. Система InStock Production генерирует этот штрих –код по определенным правилам. Появляются штрих –коды штук, коробов, паллет. При контрактном производстве могут еще и печататься этикетки под конкретного контрагента, для которого производится эта продукция. Штриходирование готовой продукции, печать нужных этикетов с определенной информацией находится под управлением системы InStock Production.

4.1 Производственный контроль качества продукции и её перемещение на склад.

Готовая продукция перемещается на склад и опять изменяется ответственность с производства на склад. Все операции выполняются задания от системы, через точный учет: какой кладовщик сдал в каком количестве, кто принял , что принял и тд.

Управление складом готовой продукции происходит через систему InStock Production. Продукция на складе проходит свой цикл размещения на хранение, отгрузки контрагентам, упаковки , контроля. Это могут быть под различных получателей разные процессы. У разных получателей могут быть разные требования, например , необходимы определенные форматы этикеток которые надо распечатать для каждого паллета.

Требований может быть много и все нужно соблюдать чтобы избежать штрафов потерей времени простоя автотранспорта при отгрузках. Задача InStock Production учесть все требования при отгрузке продукции конечному клиенту.

5 Другие статусы готовой продукции

После производства остаются еще отходы брак и продукция разных статусов не прошедшая контроль качества. Всем этим так же нужно управлять. Товар начинает перемещаться по различным производственным линиям, участкам контроля, участкам доработок этой продукции. Возможно преобразование товара, например, из брака в перерабатываемые отходы и тд. Все эти перемещения можно отслеживать и управлять ими через ТСД, задания. Такое управление нужно чтобы у предприятия появился полный контроль по количеству, местонахождению , параметрам операций производимых с браком и продукцией разных статусов. Управление всеми статусами продукции, браком и отходами также ведется системой InStock Production

Результаты внедрения бережливого производства с InStock Production, примеры

Самое основное в результате значительно сокращаются затраты связанные с потерей времени и затраты возникающие от того что нет информации сколько чего и где находится, какие реальные расходы на производство разной продукции.

Задача Instock Production – снижение брака на производстве клиента

Например, у одного из наших клиентов стояла задача как сократить количество брака. Для этой задачи достаточно было вместо внедрения MES системы наладить учет товародвижения, учет срабатывания сырья под разные виды продукции и внедрить учет брака не по нормам , а по факту. Сколько брака произведено в каждой рабочей смене и из каких партий сырья.

Снижение брака на производстве зависит от многих факторов. Мы не можем управлять уменьшением затрат прежде чем их посчитать . Первый этап снижения брака это посчитать затраты.

Как только посчитаем затраты можно принимать управляющие решения. На производстве этого клиента задачей InStock Production было правильно посчитать затраты чтобы снизить потери от брака в производстве

Задача Instock Production – точный учет сырья, материалов, готовой продукции

У другого нашего клиента была задача внедрить систему качества и менеджмента качества ISO 2001. Для этого требовался четкий учет сырья, готовой продукции , товародвижения. Без такой автоматизации невозможно было добиться сертификата качества и подтверждать его каждый год. Внедрив Instock Production наш клиент получил этот сертификат и каждый год его успешно подтверждает.

Препятствия на пути внедрения бережливого производства и переходу к цифровизации

При переходе , к бережливому производству и стремлении к цифровизации производства необходимо менять привычные бизнес процессы. Это как развернуть огромный фрегат в штиль. Изменение бизнес процессов это изменение работы людей. Это всегда сложно, потому что большой коллектив предприятия привык работать определенным образом. Начать изменения надо с топ-менеджеров, нужно сначала изменить их взгляд на все. Затем повернуть взгляд среднего звена и потом обучить работе с системой работников, которые работают с терминалами, а не их мастеров. Все это требует времени.

С чего все начинается

- Бережливое производство начинается с глубокого бизнес-анализа процессов на складе и производстве. Необходимо определить какие именно ключевые процессы можно улучшить и достичь за счет этого улучшений на самом предприятии.

- После проведённого анализа система InStock Production настраивается индивидуально по заказчика . InStock Production это не коробочный продукт, мы его подстраиваем под конкретное предприятие чтобы достичь нужных результатов. При внедрении любых новых технологий оптимизирующих производство необходимо вносить изменения в ERP систему, регламенты производства.

Такие изменения нельзя сделать быстро ни на одном предприятии. Производственные регламенты устаревают и без их изменения невозможно внедрить бережливое производство и переходить цифровизации в целом . Учитывая временные затраты на проведение качественного бизнес анализа, настройку системы под производство, обучение и изменение регламентов внедрение системы InStock Production занимает от полугода до года.

Как внедрять новые технологии

Чтобы изменить производство прежде всего не надо бояться новых технологий. Внедрять их не все сразу , а постепенно, шаг за шагом и достигать результатов. Изменения надо делать не рубильником с огромными рисками для всего предприятия, а постепенно. Можно внедрить бережливое производство не на всем производстве сразу, а выбрать рабочий контур, отработать бизнес процессы, новые системы управления работы людей и дальше, цех за цехом. Делая это постепенно мы снижаем риски сокращение затрат в результате внедрения наших продуктов и это основа стратегии InStock Technologoies по переходу к бережливому производству и цифровизации промышленных предприятий.

7 примеров бережливого производства в действии

Бережливое производство существует уже несколько десятилетий. Внедрение инструментов и методов бережливого производства обычно приводит к впечатляющему повышению эффективности и производительности. При правильном внедрении бережливое производство представляет собой комплексный процесс, исключающий отходы производственных процессов, тем самым снижая затраты и повышая ценность для клиента.

Ниже приведены семь реальных примеров того, как простые методы бережливого производства могут повысить эффективность производства и производство.

1. Производство кабелей

Компания-производитель кабелей хотела сократить время наладки и время вывода на рынок. Бережливая команда нашла способы упростить настройку оборудования и требования к переналадке. Была установлена система календарного планирования, чтобы улучшить производство точно в срок и сбалансировать производство деталей на начальном этапе с последующим производством и сборкой.

Результаты: настройки машины, которые когда-то составляли в среднем пять часов на машину, были сокращены до 35 минут, что добавило около пяти часов дополнительного времени безотказной работы для каждой машины в день.

2. Производство грузовых автомобилей

Компания Dakota Bodies в Южной Дакоте производит кузова для грузовых автомобилей для сферы услуг и промышленности. Чтобы идти в ногу с требованиями рынка, была создана команда бережливого производства, которая работает с руководителями компаний над определением целей программы бережливого производства. Обучение Lean 101 было проведено для руководителей, менеджеров и ключевых операторов. Система Канбан была установлена для поддержки производства точно в срок и снижения уровня запасов.

Результаты: выручка увеличилась на 20 процентов, а общая производительность увеличилась на 5 процентов.

Выбор редактора: 5 ключевых принципов бережливого производства для инженеров

3. Полиграфическая промышленность

Полиграфическая компания боролась с задержками и длительными сроками выполнения заказов. На складе скапливались запасы, выбрасывалось более 10 процентов готовой продукции. Для повышения эффективности была собрана команда бережливого производства, которая составила карту потока создания ценности и выявила отходы, которые можно было бы удалить из рабочего процесса. 5S (визуальное рабочее место) также использовалось для максимального увеличения рабочего процесса перед развертыванием систем сотового производства.

Результаты: своевременность доставки увеличилась до 95 процентов при значительном сокращении времени выполнения заказа; улучшенное управление запасами привело к уменьшению потерь готовой продукции.

4. Производство автомобильных запчастей

Компания-производитель автомобилей теряла эффективность производства во время смены. Три смены в день составляли в среднем 30 минут каждая — консультант по бережливому производству работал с командами во всех трех сменах, чтобы обеспечить переналадку, которая минимизировала время простоя, обеспечила техническое обслуживание оборудования до следующей смены и улучшила передачу особых проблем или важной информации.

Результаты: Новая система переналадки позволила увеличить время безотказной работы производства на полтора часа и увеличить пропускную способность более чем на 1 миллион долларов в год.

5. Управление складом

Производитель использовал входной склад для больших объемов сырья. Эксплуатационные расходы были высокими, включая трех постоянных сборщиков материалов, которые разгружали, хранили и доставляли материалы на сборочные конвейеры по мере необходимости. Руководство хотело ликвидировать склад без замедления производства.Команда бережливого производства работала с поставщиками над разработкой системы канбан для точек использования для производства точно в срок. Персонал также прошел обучение по потоковому производству и организации рабочего места 5S.

Результаты: склад больше не нужен для хранения сырья и переоборудован для другой деятельности с добавленной стоимостью. Все три ступени прошли обучение для работы на более высоких должностях.

Вам также могут понравиться: 6 принципов бережливого производства для мира Индустрии 4.0

6. Служба поддержки клиентов

Производителю было трудно справиться с возросшим спросом на заказы.Подготовка к производству была долгой, а административные задачи, не связанные с добавленной стоимостью, задерживали доставку заказов в цех. Руководство обратилось к методам бережливого производства, чтобы наметить процесс обслуживания клиентов и исключить потери из потока создания ценности. Рабочие были обучены методам бережливого производства, в том числе 5S и системе вытягивания Kanban.

Результаты: емкость увеличена на 20 процентов, а своевременность доставки увеличена до 95 процентов с меньшим количеством административных действий. Из-за повышения эффективности не потребовались дополнительный персонал и служебные помещения.

7. Производство систем отопления и кондиционирования воздуха

MicroMetl, производитель оборудования для отопления и кондиционирования воздуха из Невады, хотел повысить эффективность и поддерживать высокий уровень качества и стабильности продукции с помощью бережливого производства. После анализа рабочего процесса руководство пришло к выводу, что одна часть системы отопления и кондиционирования воздуха прошла 1,5 мили по всему предприятию во время сборки. Компания разделила производственный процесс таким образом, чтобы деталь, которая раньше путешествовала 1.Вместо этого 5 миль во время сборки были собраны на площади 100 футов.

Результаты. Благодаря усовершенствованию технологии бережливого производства косвенные затраты на рабочую силу сократились на 21 процент, что помогло компании снизить цены, увеличить долю рынка и сохранить 25 позиций.

Ссылки по теме: Что такое устойчивое производство?

Бережливое производство нового поколения

Бережливые инструменты всегда действительны; однако сегодня, с наступлением Индустрии 4.0 и Интернета вещей, цели бережливого производства могут быть достигнуты гораздо быстрее.Принципы бережливого производства могут быть интегрированы с передовыми технологиями, которые обеспечивают постоянный мониторинг в реальном времени, более быстрое принятие решений, повышение эффективности и максимально экономичные процессы.

«Интернет вещей пересекается с методологией бережливого производства и может вывести бережливое производство на новый уровень», — отметил Дин Гамильтон, старший вице-президент Acclerite, поставщика программного обеспечения для критически важной инфраструктуры. «Информация, полученная с подключенных устройств, включая опыт пользователей с различными продуктами, может быть отправлена обратно на оборудованные фабрики, чтобы предоставить беспрецедентные возможности для улучшения производственных процессов и сокращения отходов.”

Марк Кроуфорд — технический писатель из Корралеса, штат Нью-Мексико.

4 хороших примера компаний, использующих бережливое производство

Всем компаниям сложно внедрить и включить различные процессы управления и производства в свою бизнес-модель. Хотя для этого существуют буквально тысячи методов, есть несколько общих принципов, которые применимы ко всем компаниям-производителям. Как компании используют эти методы и каковы преимущества этого процесса для них? Давайте изучим несколько успешных компаний, которые в настоящее время используют бережливые процессы, и то, как они их реализуют.

Тойота

Автомобильный гигант был, пожалуй, первой крупной компанией, принявшей эту идеологию бережливого производства в свои производственные процессы, первоначально назвав этот метод производственной системой Toyota. Они не только устранили отходы, но и освоили методы, необходимые для минимизации количества бракованных продуктов, не отвечающих потребностям клиентов. Toyota работает с двумя основными процессами, которые позволяют достичь этих целей. Первый — это процесс, называемый дзидока, что примерно переводится как «механизация с помощью людей».Это означает, что, хотя некоторые аспекты работы автоматизированы, люди постоянно проверяют качество продукта. В систему также встроены программы, которые позволяют машинам отключаться, если кто-то обнаруживает проблему. Вторая часть известна как модель Just In Time или JIT. Это гарантирует, что следующий этап процесса начнется только после завершения предыдущего этапа. Таким образом, при обнаружении неисправности на сборочной линии никакие лишние и ненужные работы не будут завершены.Эта технология бережливого производства открыла путь десяткам других компаний, которые пошли по их стопам.

Intel

Известная своими компьютерными процессорами, корпорация Intel внедрила методы бережливого производства, чтобы обеспечить продукцию более высокого качества для отрасли, в которой отсутствуют ошибки. Эта идеология помогла сократить время доставки микрочипа на завод с более чем трех месяцев в прошлом до менее чем десяти дней. Благодаря таким точным и техническим изделиям Intel быстро поняла, что производство большего количества продукции более низкого качества не является способом увеличения прибыли и повышения удовлетворенности клиентов.Вместо этого обе стороны получают выгоду, применяя факторы контроля качества и методы сокращения отходов. Это тем более верно для технологической индустрии, где продукты меняются и обновляются так часто.

Джон Дир

John Deere также применяет в своем бизнесе подход к бережливому производству. Многие из их механизмов контроля качества полностью автоматизированы, что означает, что большее количество деталей может быть проверено на наличие дефектов за более короткий период. Это означает, что каждый день может поступать больше предложения, и продукт может быть предложен потребителю по более низкой цене.Эти средства контроля также используются для мониторинга производства каждой части их продукции, что означает, что они никогда не будут производить больше, чем необходимо, и расходовать ценные материалы в процессе.

Nike