5 почему примеры на производстве: Ничего не найдено для %25D0%25Bc%25D0%25B5%25D1%2582%25D0%25Be%25D0%25B4 5 %25D0%25Bf%25D0%25Be%25D1%2587%25D0%25B5%25D0%25Bc%25D1%2583

Содержание

Метод Пяти Почему 🤚🏻 — Определения, Описание и Примеры

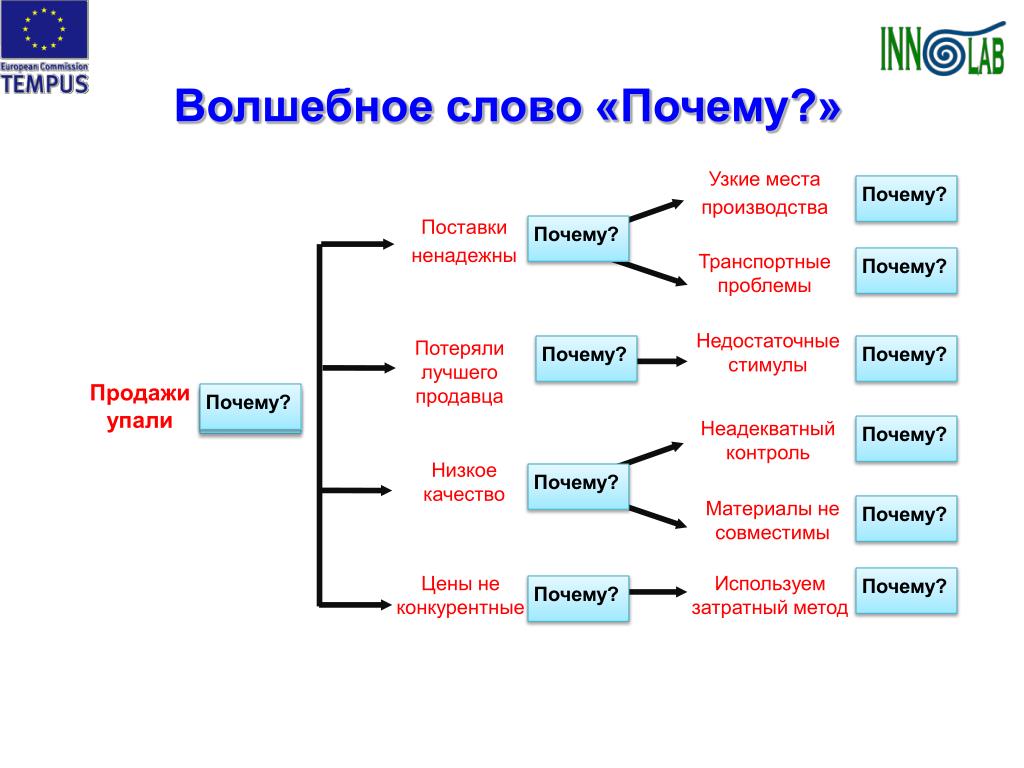

С учетом изложенного, попробуем проиллюстрировать «Метод пяти почему» на примере.

Предположим, к вам стали часто обращаться клиенты с возвратом товара – обуви, которую вы шьете на своем заводе.

Определение проблемы. Придерживаемся конкретики: в процессе носки в период первого контакта с влажной средой происходит линька краски.

Этап пяти вопросов.

(составляем вопросы по правилам: описывать процессы, придерживаться технологии, консультироваться с экспертами; не уходить в абстракции).

почему?

Потому что краска не обеспечивает достаточных требований по стойкости.

почему?

Поставщик изменил химический состав закупаемой вами продукции.

(здесь можно менять вопрос, мы описывали это допущение!)

как произошло то, что мы продолжаем закупку краски у данного поставщика?

Изменение состава отразилось на снижении цены краски и дало нам конкурентное преимущество в виде снижения конечной стоимости продукции.

является ли для нас это реальным конкурентным преимуществом?

Это отразилось на качестве нашей продукции и в итоге приводит к потере клиентов.

почему?

Не был проведен достаточный анализ соответствия закупаемой краске технологическим требованиям нашего производства.

Верификация. Предположим, экспертиза, технологи, маркетологи подтвердили наши результаты.

Установление причинно–следственной связи. Начинаем отмотку назад: мы теряем клиентов из–за недостаточного анализа соответствия закупаемой краски — которую решили покупать в целях снижения итоговой цены товара – решение принято из соображения снижения закупочной цены сырья – цена краски снизилась по причине изменения химического состава краски.

Какие решения можно принять в этой ситуации?

Так как данная ситуация явилась следствием политики компании по снижению цены товара, необходимо найти поставщика с требуемым составом краски по требуемой цене для завоевания новых клиентов, либо вернуться к применению краски с прежним составом для удержания текущей базы клиентов.

Итак, мы рассмотрели «Метод пяти почему». В заключении отметим, что данная методика действительно действенная в вопросе установления причинно–следственных связей для решения проблем и позволяет избежать лишних временных затрат, однако стоит помнить о необходимости четко придерживаться правил анализа во избежание ухода в абстракцию, либо неверных результатов.

5 примеров использования роботов на производстве

16 Октября, 2017,

17:00

12357

Среди мировых лидеров и руководители крупных компаний разделилось мнение насчет будущего обычного человека: через десяток лет его труд может заменить робот. Что его ждет в таком случае? Управляющий директор SAP в Украине и Грузии Максим Матяш подготовил колонку для AIN.UA, в которой рассказал, смогут ли роботы полностью заменить людей (нет, пока), какое будущее ждет людей, и на каких производствах уже успешно используется роботизированный труд.

Что его ждет в таком случае? Управляющий директор SAP в Украине и Грузии Максим Матяш подготовил колонку для AIN.UA, в которой рассказал, смогут ли роботы полностью заменить людей (нет, пока), какое будущее ждет людей, и на каких производствах уже успешно используется роботизированный труд.

Согласно прогнозам PricewaterhouseCoopers и Оксфордского университета, к 2030 году более 30% рабочих мест займут роботы, Всемирный экономический форум в своем докладе «The Future of Jobs» говорит о том, что, к 2020 году роботы займут более пяти миллионов рабочих мест. Искусственный интеллект (ИИ), большие данные, блокчейн, 3D-печать и другие современные технологии не только помогают нам решать задачи, они создают совершенно новые высококвалифицированные профессии в области науки, заставляют людей менять работу и осваивать новые компетенции.

Проникновение роботов во все сферы жизни неизбежно, причем процесс автоматизации затронет как физический, так и интеллектуальный труд. Технологии сегодня увеличили потребность в высококвалифицированных профессиях в области науки о данных и других, которые теперь могут использовать информацию для роста или улучшения стратегии компании. Люди же в этой ситуации будут осваивать роль управленца тем самым искусственном интеллектом и создавать новые рабочие места… для роботов.

Технологии сегодня увеличили потребность в высококвалифицированных профессиях в области науки о данных и других, которые теперь могут использовать информацию для роста или улучшения стратегии компании. Люди же в этой ситуации будут осваивать роль управленца тем самым искусственном интеллектом и создавать новые рабочие места… для роботов.

В каких сферах жизни роботы уже давно и прочно обосновались? Кажется, что некоторые отрасли промышленности больше подходят для внедрения продвинутых роботов или, возможно, более охотно принимают роботов в свои производственные процессы. В сегментах прокатного производства роботов очень легко использовать. Вот несколько примеров:

Упаковка:

- Packaging World – роботизированный погрузчик предлагает подвижность и осмотр: погрузочная ячейка с двумя роботами на Blueprint Automation использует визуальный осмотр, чтобы выбирать и перемещать товары 120 циклов за минуту.

- Yasakawa – наши роботизированные упаковочные системы обрабатывают широкий спектр продуктов питания, напитков и потребительских товаров.

Взять, упаковать, поставить.

Взять, упаковать, поставить. - Robotics Tomorrow – на упаковочном заводе роботы размещают огромные стопки коробок на конвейерной ленте, группируют и складывают их на паллеты. Многие крупные производители убедились в том, что роботы повышают эффективность на производстве, а также уменьшают риски для здоровья и безопасности. Некоторые из крупных производителей, в том числе Graphic Packaging, WestRock (в прошлом MeadWestvaco), Master Packaging и Malnove, внедрили робототехнику, но есть много компаний, которые скептически относятся к использованию роботов.

Бумага:

- Control ENGINEering – робот на бумажной фабрике приклеивает этикетки. Производитель бумаги использует промышленных роботов для приклеивания этикеток на готовые изделия, поддерживая промышленные инновации для обеспечения максимальной производительности.

- Pulp & Paper Canada – роботы уменьшают случаи заторов на скоростной линии обертывания. В то время как автоматизацию часто оправдывают сокращением ручного труда и повышением надежности и согласованности, уменьшая случаи заторов, обоснование для использования роботов связано со всем прокатным производством и становится необходимым.

Дерево:

- Robotics Online – готова ли деревообрабатывающая промышленность к роботам? Работы, которые выполняют роботы в деревообрабатывающей промышленности, включают покраску, обработку, сортировку и ремонт деревянных деталей и продуктов. Элдон Оуэн, генеральный директор Willamette Valley Co., Юджин, штат Орегон, разъясняет некоторые задачи, которые объединила компания для будущих пользователей в деревообрабатывающей промышленности: «Willamette Valley интегрировали роботов для покраски ориентированно-стружечных плит. До использования роботов, большинство систем для покраски были устаревшими. Робототехника предоставляет пользователям высший уровень эффективности».

Производство металлов:

- Canadian Metalworking – роботов внедряют на производстве: плюс для производства и рабочих мест. Роботизированные системы интегрируют с оборудованием фабрики для автоматической погрузки сырья, выгрузки деталей, управления полетами, снятия заусенцев, сортировки, проверки, измерения, очистки инструментов и деталей, или для комбинирования всех этих задач.

Если роботизированную руку оснастить осью (валиком), она сможет производить точный отбор черных и цветных металлов, хотя не так точно, как специальный агрегат.

Если роботизированную руку оснастить осью (валиком), она сможет производить точный отбор черных и цветных металлов, хотя не так точно, как специальный агрегат.

Сталелитейные заводы:

- RobotWorx – роботы используются на металлургических комбинатах. На меткомбинате Teesside Beam Mill в городке Лакенби два робота ABB IRB 6400 FoundryPlus обеспечивают безопасность и эффективность в суровых условиях. 6-осевые роботы ABB, которыми управляет Corus Group Construction и Industrial Division, выполняют операции со стальными изделиями. Teesside Mill на сегодняшний день является самым эффективным сталелитейным заводом в мире. Последние инновации на фабрике включают производство н-образных двутавровых балок, швеллеров с параллельными гранями и других видов швеллеров, тяжелых гигантских секций. Процесс полностью автоматизирован: ни на одном этапе производства не используется ручной труд.

Значительный рост для робототехники дадут 90% рынка, которые еще не автоматизированы. Это малые и средние предприятия по всему миру, крупнейший сектор производственной базы.

Это малые и средние предприятия по всему миру, крупнейший сектор производственной базы.

Джо Джемма, президент и исполнительный директор корпорации KUKA Robotics в Шелби Тауншип, штат Мичиган, является новым президентом Международной федерации робототехники. По его словам, требования к повышенной производительности, более жестким допускам погрешностей, массовому производству по индивидуальным заказам и более коротким циклам использования продуктов, приводят к увеличению использование робототехники в мире. «Традиционно роботы делают либо все, либо ничего, — объясняет Джемма. — Они делали всю работу, потому что у вас не было возможности отправить человека в космос. Или они ничего не делали, потому что это должен был сделать человек. Сегодня это является большим отличием от взаимодействующих роботов. Часть процесса выполняют роботы, а часть процесса – человек. Теперь робот может быть рядом с человеком и проводить, например, окончательную сборку, после чего человек проводит проверку».

В заключение можно сказать, что роботы все больше используются в производстве, а приложения становятся более сложными по мере развития технологий. Интернет вещей и искусственный интеллект будет способствовать развитию роботов, которые будут работать рядом с людьми. Крупные и мелкие компании в сегментах прокатного производства будут использовать эти изменения для снижения затрат и повышения эффективности. Однако успеха добьются те, кто сможет наладить процесс совместной работы с роботами и умными машинами.

Автор: Максим Матяш, управляющий директор SAP в Украине и Грузии

Цифровые двойники: 5 примеров из практики непроизводственных компаний

В статье рассказывается о цифровых двойниках. Приведены примеры из практики, где встречаются и как используются.

Цифровой двойник — это виртуальная копия физического продукта, процесса или экосистемы. Он используется для создания имитаций, которые можно обновлять и менять благодаря данным реального мира, и отражать любые действия, происходящие с физическим объектом.

Он используется для создания имитаций, которые можно обновлять и менять благодаря данным реального мира, и отражать любые действия, происходящие с физическим объектом.

Суть цифрового двойника состоит в том, чтобы принимать решения на основе различных предположений. Тесты проводят на виртуальном аналоге без необходимости вмешиваться в работу реальных, зачастую дорогих, объектов.

Хотя впервые термин «цифровой двойник» был введен в 2002 году, сама концепция существует уже очень давно. Космическое агентство NASA было одним из первых, кто разрабатывал идею цифровой модели физической системы в ходе реализации программы «Аполлон». Точная имитация, основанная на полученных данных, в значительной степени помогла NASA безопасно вернуть космонавтов обратно на Землю после серьезной аварии на «Аполлоне-13».

Уже можно сделать вывод о том, что технология стала очень популярной в производственной среде благодаря своим способностям имитировать и дорабатывать физические объекты без вмешательства в их работу. В процессе Четвертой промышленной революции цифровые двойники стали частью «идеального шторма», объединившего интернет вещей, роботов, искусственные интеллект и автоматизацию. Но интерес к цифровым двойникам распространяется далеко за пределы производства. Исследование аналитиков из MarketsAndMarkets указывает на то, что рынок цифровых двойников вырастет с $3,8 миллиарда в 2019 году до $35,8 миллиарда к 2025 году благодаря огромному интересу к этой технологии со стороны фармацевтической и оборонной промышленности.

В процессе Четвертой промышленной революции цифровые двойники стали частью «идеального шторма», объединившего интернет вещей, роботов, искусственные интеллект и автоматизацию. Но интерес к цифровым двойникам распространяется далеко за пределы производства. Исследование аналитиков из MarketsAndMarkets указывает на то, что рынок цифровых двойников вырастет с $3,8 миллиарда в 2019 году до $35,8 миллиарда к 2025 году благодаря огромному интересу к этой технологии со стороны фармацевтической и оборонной промышленности.

Имея в виду все вышесказанное, выйдем за рамки производственной сферы, чтобы посмотреть на успешные сценарии внедрения технологии цифровых двойников различными организациями.

- Сектор энергетики. В энергетическом секторе цифровые двойники используются для создания виртуальных ветряных электростанций или как их еще иногда называют, «ветряные фермы», на основе облачных технологий. Как объясняет руководитель разработки ветрогенераторов компании General Electric Кит Лонгтин: «Каждый ветряная ферма имеет свою неповторимую структуру, как ДНК или отпечаток пальца.

Мы думали, что можем создать цифрового двойника каждого ветрогенератора на компьютере, основываясь на данных о местности и ветре, полученных с установок, и затем использовать этого двойника для разработки наиболее эффективного типа турбины с учетом специфики каждого отдельного участка местности, продолжая совершенствовать разработку». На практике это означает, что, благодаря технологии цифровых двойников, инженеры могут сочетать и подбирать различные конфигурации турбин исходя из условий ветряной электростанции. Как только турбина приводится в действие, ее виртуальная копия начинает собирать и анализировать данные окружающей среды в реальном времени, что приводит к созданию более эффективных моделей.

Мы думали, что можем создать цифрового двойника каждого ветрогенератора на компьютере, основываясь на данных о местности и ветре, полученных с установок, и затем использовать этого двойника для разработки наиболее эффективного типа турбины с учетом специфики каждого отдельного участка местности, продолжая совершенствовать разработку». На практике это означает, что, благодаря технологии цифровых двойников, инженеры могут сочетать и подбирать различные конфигурации турбин исходя из условий ветряной электростанции. Как только турбина приводится в действие, ее виртуальная копия начинает собирать и анализировать данные окружающей среды в реальном времени, что приводит к созданию более эффективных моделей. - Сфера гостеприимства. Цифровые двойники помогают создавать имитации реальных событий и ситуаций, и это значительно повлияет на развитие индустрии. Например, в сети быстрого питания CKE Restaurants Holdings цифровые двойники позволяют ресторанам работать продуктивнее.

Цифровизация затронула залы для посетителей и кухни, благодаря чему компания тестирует различные варианты, сокращая тем самым ротацию кадров и создавая более благоприятные условия для посетителей.

Цифровизация затронула залы для посетителей и кухни, благодаря чему компания тестирует различные варианты, сокращая тем самым ротацию кадров и создавая более благоприятные условия для посетителей. - Городская среда. Если мы можем создать виртуальную копию ветряной фермы или ресторана, то почему бы не построить целый город? Технология помогает городским планировщикам лучше понимать и дорабатывать такие факторы, как потребление энергии. Уже существует цифровая копия Сингапура, и стоит ожидать появления копий других городов в будущем.

- Розничная торговля. Технология цифровых двойников сравнительно недавно пришла в сферу розничной торговли, но могла бы оказаться очень полезной, особенно в том, что касается моделирования поведения посетителей магазинов. Аналитическая компания Pygmalios выделяет технологию виртуальных двойников как часть процесса цифровой трансформации розницы Retail 4.0 — подход, при котором собирают детализированные реальные данные физической розничной среды, а затем используют их для того, чтобы лучше понимать поведение и действия посетителей.

- Здравоохранение. Таким же образом как мы можем создать виртуальный образ любого реального объекта или среды, возможно создать «цифрового пациента» — модель человеческого тела, которая дает представление о состоянии здоровья человека в течение его жизни. Таким видят будущее сферы здравоохранения компания Philips. Идея создания целого цифрового пациента еще далека от реализации, но технология уже применяется в отношении отдельных частей тела, что обнадеживает. В Philips разработали приложение HeartModel, в котором создается детализированное 3D изображение человеческого сердца на основе УЗИ снимков. Однажды виртуальное сердце поможет спасти настоящее — так ел:

Оригинал статьи читайте по ссылке.

Урок 4. производственные возможности — Экономика — 10 класс

Название предмета и класс: экономика, 10 класс

Номер урока и название темы: урок №4 «Производственные возможности»

Перечень вопросов, рассматриваемых в теме:

- С помощью какой модели можно проиллюстрировать производственные возможности любого производства?

- Чем объясняется выпуклый вид КПВ?

- Что означает полное и эффективное использование ресурсов?

- Способы расширения границы производственных возможностей.

Глоссарий по теме: экономическая модель, производственные возможности, КПВ, закон возрастания альтернативной стоимости, эффективность, альтернативная стоимость.

Теоретический материал для самостоятельного изучения

Фундаментальные экономические понятия «альтернативная стоимость» и «экономический выбор» широко применяются в экономической теории. Проблема выбора и оценки альтернативных затрат стоит не только перед человеком, но и перед предприятиями и обществом в целом.

Для описания этих взаимодействий используется модель «кривая производственных возможностей» (КПВ). Условные допущения, принимаемые при построении КПВ:

– производится два блага;

– в течение короткого времени количество и качество ресурсов неизменно;

– применяемые технологии не меняются;

– ресурсы используются наиболее эффективным способом (отсутствуют простои, нет отходов, применяются лучшие на данный момент технологии).

КПВ – экономическая модель, показывающая возможные объёмы производства двух благ при эффективном и полном использовании ресурсов, т. е. какое максимальное количество товара Б может быть произведено при каждом возможном объёме производства товара А и наоборот.

е. какое максимальное количество товара Б может быть произведено при каждом возможном объёме производства товара А и наоборот.

Эффективное использование ресурсов означает, что ресурсы используются наилучшим способом, полностью отсутствует возможность обеспечить одновременный рост производства и товара А, и товара Б. Большее количество производства одного товара может быть произведено только за счёт сокращения выпуска другого товара.

Полное использование ресурсов означает, что хотя бы один ресурс использовался без остатка.

Рисунок 1 – Кривая производственных возможностей

Точки на кривой (X, ) соответствуют наборам товаров, которые производятся при эффективном и полном использовании ресурсов. Местоположение каждой из точек говорит о целях, которые ставит перед собой производитель (Рисунок 1).

Если производитель решает увеличить производство товара Б, то он вынужден сократить производство товара А, т.е. изменение его целей можно проследить на графике как передвижение из точки в точку Х (Рисунок 2).

Рисунок 2 – Изменения в производстве товаров

Точки под КПВ (Z) соответствуют набору товаров при неэффективном использовании ресурсов, в этом случае может быть увеличено производство и товара А, и товара Б (Рисунок 3).

Рисунок 3 – Точка Z (неэффективное использование ресурсов)

Точки над кривой (Y) соответствуют набору товаров, которые не могут быть произведены из-за нехватки ресурсов для их производства (Рисунок 4).

Рисунок 4 – Точка Y (недостижимый уровень производства товаров)

Выпуклая форма КПВ обусловлена тем, что, увеличивая производство одного блага, приходится отказываться от всё большего количества другого блага. Так действует закон возрастающей альтернативной стоимости: если при производстве ресурсы задействованы полностью, то при изготовлении каждой дополнительной единицы продукции происходит возрастание альтернативных затрат (приходится жертвовать всё большим количеством другого товара) (Рисунок 5).

Рисунок 5 – Закон возрастающей альтернативной стоимости

Если же ресурсы будут взаимозаменяемыми, т. е. одинакового качества, кривая производственных возможностей превратится в прямую линию (Рисунок 6).

е. одинакового качества, кривая производственных возможностей превратится в прямую линию (Рисунок 6).

Рисунок 6 – Взаимозаменяемые ресурсы

Рассмотрим этот случай на примере производственных возможностей цветочницы Анюты.

Для построения кривой производственных возможностей необходимо принять следующие допущения:

1. Используются все имеющиеся ресурсы.

2. Имеющиеся факторы производства постоянны как по количеству, так и по качеству, следовательно, предполагается применение неизменной технологии в исследуемом кратковременном периоде.

Цветочница Анюта может засеять свой ограниченный участок земли либо нарциссами, либо розами, либо и тем, и другим.

Как вы успели заметить, участок земли, занимаемый одним кустом роз, можно использовать для посадки двух нарциссов. Следовательно, АС одного куста роз равняется двум луковицам нарциссов.

Возможные варианты посадки цветов представлены на графике (Рисунок 7).

Рисунок 7 – Возможные варианты посадки цветов

Рассмотрим, что означают точки А и В на графике (Рисунок 8).

Рисунок 8 – Точки А и В

Точка А означает, что урожайность цветов составила 3 куста нарциссов и два куста роз. Это далеко не лучший вариант. Произошло это потому, что Анюта неэффективно использовала участок земли.

Точка В означает, что Анюта вырастила 10 кустов нарциссов и 5 кустов роз. Но этот результат она смогла получить из-за того, что нарушила границы своего участка, чем вызвала недовольство соседа.

Что же можно сделать, если хочется увеличить производство?

Как в этом конкретном случае, так и в любом производственном процессе, выход один: расширить производственные возможности.

Этого можно достичь, если увеличить объём доступных ресурсов, усовершенствовать технологии производства, улучшить организацию экономической деятельности (Рисунок 9).

Рисунок 9 – Сдвиг кривой производственных возможностей

Примеры и разбор решения заданий тренировочного модуля

- Проанализируйте КПВ (Рисунок 10) двух стран.

Отметьте верные ответы.

Отметьте верные ответы.

Рисунок 10 – Условие задачи

- В стране А либо применяется большее количество ресурсов, либо выше их технологический уровень.

- Если объёмы производства в обеих странах характеризуются точкой b, можно предположить, что страна Б в скором времени догонит страну А по совокупному объёму производства.

- Экономика обеих стран легко может достигнуть точки с.

- Перемещение из точки b в точку d в стране А связано с большим уменьшением производства средств производства, чем в стране Б.

- Объёмы производства в точке а в обеих странах легко достижимы.

Решение:

Утверждение «а» правильное, так как КПВ страны А показывает, что в ней производится больше и средств производства, и предметов потребления, что возможно только в том случае, если в стране имеется большее количество ресурсов либо выше их технологический уровень. Утверждение «b» правильное, поскольку, если страна Б большую часть своих ресурсов тратит на производство средств производства, то это создаёт предпосылки для расширения производства в будущем, тогда как страна А большую часть своих ресурсов направляет на производство предметов потребления, что может замедлить в скором времени увеличение объёма производства в обоих секторах экономики. Утверждение «с» ошибочно: в обеих странах точка с лежит правее КПВ, и, если ресурсы ни количественно, ни качественно не изменяются, то объём производства в точке с не может быть достигнут. Утверждение «d» ошибочно, так как увеличение производства предметов потребления, определяемое перемещением из точки b в точку d, для страны Б связано с отказом от производства большего количества средств производства, чем в стране А. Утверждение «е» верно.

Утверждение «с» ошибочно: в обеих странах точка с лежит правее КПВ, и, если ресурсы ни количественно, ни качественно не изменяются, то объём производства в точке с не может быть достигнут. Утверждение «d» ошибочно, так как увеличение производства предметов потребления, определяемое перемещением из точки b в точку d, для страны Б связано с отказом от производства большего количества средств производства, чем в стране А. Утверждение «е» верно.

2. Зачеркнуть из последовательности координаты точек, не принадлежащих одной КПВ: А(15,3), B(8;13), C(13;6), D(5;16), E(14;4), F(11;7), G(9;18), H(7;14).

Решение: Согласно закону возрастающей альтернативной стоимости, координатный ряд выстраивается следующим образом: А(15,3), E(14;4), C(13;6), B(8;13), H(7;14), D(5;16).

Варианты: F(11;7) – неэффективное использование ресурсов, G(9;18) – невозможный вариант. Поэтому верным будет решение:

А(15,3), B(8;13), C(13;6), D(5;16), E(14;4), F(11;7), G(9;18), H(7;14).

Основная и дополнительная литература по теме урока:

- Королёва, Г. Э. Экономика. 10-11 классы: Учебник для учащихся общеобразовательных учреждений / Г. Э. Королёва, Т. В. Бурмистрова. – М. : Вентана-Граф, 2017. – 192 с. : ил. – С. 18–22.

шесть примеров эффективной работы с отходами — Strelka Mag

КБ Стрелка опубликовала исследование, посвященное проблеме управления отходами в России. Strelka Mag показывает примеры успешной работы с отходами в разных странах мира, отобранные специалистами компании.

Отходы в России

К 2050 году количество отходов на планете должно увеличиться на 70%. Об этом говорится в исследовании КБ Стрелка «Система управления отходами».

В России этот показатель тоже растет. Общий ежегодный объем твердых коммунальных отходов в стране составляет 70 млн тонн. Это приблизительно 485 кг на одного жителя страны. Большая часть — это макулатура (36-42%) и пищевые отходы (24-35%).

Показатели производства и обращения с ТКО приведены согласно показателям «Стратегии развития промышленности по обработке, утилизации и обезвреживанию отходов производства и потребления». Для составления диаграммы были взяты средние значения по каждому из показателей.

Лишь 5% от суммарного количества отходов идёт на переработку. До 95% процентов производственного мусора в России захоранивается на полигонах и свалках — этот способ считается наиболее неэффективным и нежелательным. Ежегодные потери в экономике страны из-за отсутствия отлаженной системы раздельного сбора и сортировки отходов оцениваются в 232,8 млрд рублей.

Сейчас в России идёт реформа системы управления отходами. Согласно федеральным планам, к 2030 году количество очищенных отходов в стране должно вырасти с 3% до 97%, утилизированных — с 1% до 86%. Также планируется в разы и в десятки раз увеличить количество комплексов по обезвреживанию отходов, производственно-технических комплексов и мусоросортировочных комплексов ТКО.

Целевые показатели обращения с отходами

В КБ Стрелка считают, что существующие региональные документы не отражают стратегические приоритеты как государственной стратегии, так и международной практики. Они направлены на точечные решения острых проблем, но не предлагают комплексного подхода. Компания предлагает внедрить комплексную стратегию для регионов и городов России — мастер-плана управления ТКО. Его подробное описание доступно в полном тексте исследования.

Отходы за границей

В исследовании «Система управления отходами» КБ Стрелка обращается к заграничному опыту работы с отходами. Для этого была разработана классификация, согласно которой все страны по уровню развития отходами делятся на «начинающие», «догоняющие» и «продвинутые». Эта оценка основана на доле отходов, направленных на переработку (включая компостирование) или сжигание, которые противопоставлены захоронению.

Распределение стран по доле переработки и сжигания отходов. На графике представлены 68 стран. Страны с неполной или противоречивой информацией, а также с населением меньше 5 млн человек для сопоставимости с Россией были исключены из рассмотрения. В основе — данные из отчета What a Waste 2.0: A Global Snapshot of Solid Waste Management to 2050, подготовленного Всемирным банком в 2018 году.

На графике представлены 68 стран. Страны с неполной или противоречивой информацией, а также с населением меньше 5 млн человек для сопоставимости с Россией были исключены из рассмотрения. В основе — данные из отчета What a Waste 2.0: A Global Snapshot of Solid Waste Management to 2050, подготовленного Всемирным банком в 2018 году.

Государства, в которых перерабатывается или сжигается от 0% до 41% отходов считаются «начинающими», от 41% до 80% — «догоняющими», от 81% до 100% — «продвинутыми». В России 95% отходов захоранивают, поэтому она попала в первую категорию.

Обращение с отходами в выбранных странах. В основе — данные из отчета What a Waste 2.0: A Global Snapshot of Solid Waste Management to 2050, подготовленного Всемирным банком в 2018 году.

Для подробного анализа исследователи выбрали шесть стран. Это «продвинутые» Германия и Южная Корея, «догоняющие» Великобритания и США и «начинающие» ЮАР и Малайзия.

Примеры из этих стран приведены на основе иерархии управления отходами. Она представляет собой перевернутую пирамиду, которая отражает пять подходов к работе с отходами.

Она представляет собой перевернутую пирамиду, которая отражает пять подходов к работе с отходами.

удаление (захоронение и сжигание без выработки энергии)

восстановление (сжигание с выработкой энергии, сбор биогаза на свалках и так далее),

переработка (превращение отходов во вторичное сырье для повторного использования)

повторное использование (вторичное использование предметов без переработки)

предотвращение (комплекс мер по сокращению объемов производимого мусора).

Схема иерархии управления отходами

Удаление (5) является наименее эффективным способом работы с отходами, а предотвращение (1) — наиболее эффективным. Каждый из этих пунктов подробно описан в исследовании. Также в нем приводится дополнительный подпункт — «подготовка к переработке». Все они проиллюстрированы примерами из упомянутых стран.

Все они проиллюстрированы примерами из упомянутых стран.

Примеры эффективной работы с отходами

Удаление: Эко-парк на месте свалки в Южной Корее

Свалка Nanjido c 1977 года являлась основным местом захоронения отходов в Сеуле. Когда концентрация вредных выбросов метана и стоков в реку Хан оказалась критичной, было решено ее рекультивировать. На смежной территории в 2002 году построили стадион, а полигон преобразовали в экопарк.

Для извлечения и преобразования свалочного газа в энергию пробурили скважины, отходы уплотнили и изолировали, консолидировали грунт, укрепили склон, сформировали верхний плодородный слой. После рекультивации в 50 м от экопарка были построены жилые здания.

Восстановление: Завод Marshwood в Саутгемптоне, Великобритания

Завод Marshwood производит электроэнергию при сжигании ТКО, не поддающихся переработке, в объеме до 165 000 тонн в год (495 тонн в день). Завод был построен в 2004 году на берегу реки Тест на границе Саутгемптона и Маршвуда. Он находится в промышленной зоне напротив порта на расстоянии около 300 метров от жилой застройки. Сжигание мусора происходит с выработкой энергии из пара, а дымовые газы проходят очистку в скруббере и рукавных фильтрах — похожая технология используется на всех заводах компании Veolia. Завод обеспечивает электроэнергией около 22600 местных семей.

Завод был построен в 2004 году на берегу реки Тест на границе Саутгемптона и Маршвуда. Он находится в промышленной зоне напротив порта на расстоянии около 300 метров от жилой застройки. Сжигание мусора происходит с выработкой энергии из пара, а дымовые газы проходят очистку в скруббере и рукавных фильтрах — похожая технология используется на всех заводах компании Veolia. Завод обеспечивает электроэнергией около 22600 местных семей.

Подготовка к переработке: Центр сортировки Sunset Park Material Recovery Facility в Нью-Йорке, США

Завод по восстановлению материалов Sunset Park — это центр для переработки металла, стекла, бумаги и пластика в Нью-Йорке. Компания Sims Municipal Recycling и город Нью-Йорк инвестировали 25 млн долларов на сортировочное оборудование. Проект площадью 4,4 га, расположенный на набережной района Сансет-Парк, обрабатывает 18 000 тонн металла, стекла, пластика и бумаги ежемесячно. Проект также является местной достопримечательностью, билеты на экскурсию продаются за $15–20.

Переработка: Крупнейший в Европе центр переработки Lippe в Люнене, Германия

Lippe Plant — крупнейший центр промышленной переработки в Европе площадью 230 га.

В него входят заводы по переработке химикатов, древесины, пластмасс, индустриальных отходов, электроники, а также станция компостирования пищевых отходов. Центр ежегодно получает более 980 000 тонн отходов и производит около 500 000 тонн материалов и 337 ГВт·ч энергии, треть из которой идет на поддержание работы заводов. Центр расположен на окраине города Люнен в 500 метрах от жилой застройки. Переработка материалов не ведет к выбросу токсичных веществ в атмосферу, а, напротив, позволяет избежать выбросов более 400000 тонн парниковых газов.

Повторное использование: сеть ремонтных кафе в Великобритании

Ремонтные кафе — сеть некоммерческих предприятий. Это общественное место, где вы можете получить бесплатную помощь волонтеров, если вам необходимо что-либо отремонтировать. Формат работы кафе — обучающий, здесь вас стремятся научить делать ремонт самостоятельно. Кафе не гарантирует, что любая вещь может быть починена, но волонтеры сделают все, что в их силах, если ремонт возможен. Международное движение Ремонтных кафе началось в Амстердаме, и теперь в мире насчитывается более тысячи Ремонтных кафе, охватывающих большинство континентов (Евразия, Северную и Южную Америку, Австралию).

Формат работы кафе — обучающий, здесь вас стремятся научить делать ремонт самостоятельно. Кафе не гарантирует, что любая вещь может быть починена, но волонтеры сделают все, что в их силах, если ремонт возможен. Международное движение Ремонтных кафе началось в Амстердаме, и теперь в мире насчитывается более тысячи Ремонтных кафе, охватывающих большинство континентов (Евразия, Северную и Южную Америку, Австралию).

Предотвращение: запрет на захоронение пищевых отходов к 2027 году в Южной Африке

Провинция Западный мыс в Южной Африке в 2018 году объявила о полном запрете на захоронения пищевых отходов с 2027 года. Это решение связано с тем, что пищевые отходы составляют около 40% от общего ежегодного объема отходов в стране.

Вместо захоронения планируется более активно использовать технологии компостирования. Полигоны должны будут постепенно сокращать количество принимаемых пищевых отходов. Муниципалитеты будут устанавливать годовые цели и процедуры для их достижения. Запрет также окажет давление на производителей и компании по управлению отходами. Они должны будут пересмотреть процессы производства и управления.

Запрет также окажет давление на производителей и компании по управлению отходами. Они должны будут пересмотреть процессы производства и управления.

Аварийно химические опасные вещества

Аварийно химические опасные вещества (аммиак, хлор). Их воздействие на организм человека. Предельно допустимые и поражающие концентрации

Растет ассортимент применяемых в промышленности, сельском хозяйстве и быту химических веществ. Некоторые из них токсичны и вредны. При проливе или выбросе в окружающую среду способны вызвать массовые поражения людей, животных, приводят к заражению воздуха, почвы, воды, растений. Их называют аварийно химические опасные вещества(АХОВ). Определенные виды АХОВ находятся в больших количествах на предприятиях, их производящих или использующих в производстве. В случае аварии может произойти поражение людей не только непосредственно на объекте, но и за его пределами, в ближайших населенных пунктах.

Крупными запасами опасных веществ располагают предприятия химической, целлюлозно-бумажной, оборонной, нефтеперерабатывающей и нефтехимической промышленности, черной и цветной металлургии, промышленности минудобрений.

Значительные их количества сосредоточены на объектах пищевой, мясо-молочной промышленности, холодильниках, торговых базах, различных АО, в жилищно-коммунальном хозяйстве.

Наиболее распространенными из них являются хлор, аммиак, сероводород, двуокись серы (сернистый газ), нитрил акриловой кислоты, синильная кислота, фосген, метилмеркаптан, бензол, бромистый водород, фтор, фтористый водород.

Хлор

При нормальных условиях газ желто-зеленого цвета с резким раздражающим специфическим запахом. При обычном давлении затвердевает при -101 °С и сжижается при -34° С. Тяжелее воздуха примерно в 2,5 раза. Вследствие этого стелется по земле, скапливается в низинах, подвалах, колодцах, тоннелях.

Ежегодное потребление хлора в мире достигает 40 млн. т.

т.

Используется он в производстве хлорорганических соединений (винил хлорида, хлоропренового каучука, дихлорэтана, хлорбензола и др.). В большинстве случаев применяется для отбеливания тканей и бумажной массы, обеззараживания питьевой воды, как дезинфицирующее средство и в различных других отраслях промышленности.

Хранят и перевозят его в стальных баллонах и железнодорожных цистернах под давлением. При выходе в атмосферу дымит, заражает водоемы.

В первую мировую войну применялся в качестве отравляющего вещества удушающего действия. Поражает легкие, раздражает слизистые и кожу.

Первые признаки отравления — резкая загрудинная боль, резь в глазах, слезоотделение, сухой кашель, рвота, нарушение координации, одышка. Соприкосновение с парами хлора вызывает ожоги слизистой оболочки дыхательных путей, глаз, кожи.

Воздействие в течение 30 — 60 мин при концентрации 100 — 200 мг/м3 опасно для жизни.

Если все-таки произошло поражение хлором, пострадавшего немедленно выносят на свежий воздух, тепло укрывают и дают дышать парами спирта или воды.

При интенсивной утечке хлора используют распыленный раствор кальцинированной соды или воду, чтобы осадить газ. Место разлива заливают аммиачной водой, известковым молоком, раствором кальцинированной соды или каустика с концентрацией 60 —80% и более (примерный расход — 2л раствора на 1 кг хлора).

Аммиак

При нормальных условиях бесцветный газ с характерным резким запахом («нашатырного спирта»), почти в два раза легче воздуха. При выходе в атмосферу дымит. При обычном давлении затвердевает при температуре -78°С и сжижается при -34°С. С воздухом образует взрывоопасные смеси в пределах 15 — 28 объемных процентов.

Растворимость его в воде больше, чем у всех других газов: один объем воды поглощает при 20°С около 700 объемов аммиака, 10%-й раствор аммиака поступает в продажу под названием «нашатырный спирт». Он находит применение в медицине и в домашнем хозяйстве (при стирке белья, выведении пятен и т.д.). 18-20%-й раствор называется аммиачной водой и используется как удобрение.

Жидкий аммиак — хороший растворитель большинства органических и неорганических соединений.

Мировое производство аммиака ежегодно составляет около 90 млн.т. Его используют при получении азотной кислоты, азотосодержащих солей, соды, мочевины, синильной кислоты, удобрений, диазотипных светокопировальных материалов. Жидкий аммиак широко применяется в качестве рабочего вещества (хладагента) в холодильных машинах и установках.

Перевозится в сжиженном состоянии под давлением. Предельно допустимые концентрации (ПДК) в воздухе населенных мест: среднесуточная и максимально разовая — 0,2 мг/м3, в рабочем помещении промышленного предприятия — 20 мг/м3. Если же его содержание в воздухе достигает 500 мг/м3, он опасен для вдыхания (возможен смертельный исход).

Вызывает поражение дыхательных путей. Признаки: насморк, кашель, затрудненное дыхание, удушье, учащается сердцебиение, нарастает частота пульса. Пары сильно раздражают слизистые оболочки и кожные покровы, вызывают жжение, покраснение и зуд кожи, резь в глазах, слезотечение. При соприкосновении жидкого аммиака и его растворов с кожей возникает обморожение, жжение, возможен ожог с пузырями, изъязвления.

При соприкосновении жидкого аммиака и его растворов с кожей возникает обморожение, жжение, возможен ожог с пузырями, изъязвления.

Если поражение аммиаком все же произошло, следует немедленно вынести пострадавшего на свежий воздух. Транспортировать надо в лежачем положении. Необходимо обеспечить тепло и покой, дать увлажненный кислород. При отеке легких искусственное дыхание делать нельзя.

В случае аварии необходимо опасную зону изолировать, удалить людей и не допускать никого без средств защиты органов дыхания и кожи. Около зоны следует находиться с наветренной стороны. Место разлива нейтрализуют слабым раствором кислоты, промывают большим количеством воды. Если произошла утечка газообразного аммиака, то с помощью поливомоечных машин, авторазливочных станций, пожарных машин распыляют воду, чтобы поглотить пары.

Зоны заражения АХОВ

В большинстве случаев при аварии и разрушении емкости давление над жидкими веществами падает до атмосферного, АХОВ вскипает и выделяется в атмосферу в виде газа, пара или аэрозоля. Облако газа (пара, аэрозоля) АХОВ, образовавшееся в момент разрушения емкости в пределах первых 3 минут, называется первичным облаком зараженного воздуха. Оно распространяется на большие расстояния. Оставшаяся часть жидкости (особенно с температурой кипения выше 20°С) растекается по поверхности и также постепенно испаряется. Пары (газы) поступают в атмосферу, образуя вторичное облако зараженного воздуха, которое распространяется на меньшее расстояние.

Облако газа (пара, аэрозоля) АХОВ, образовавшееся в момент разрушения емкости в пределах первых 3 минут, называется первичным облаком зараженного воздуха. Оно распространяется на большие расстояния. Оставшаяся часть жидкости (особенно с температурой кипения выше 20°С) растекается по поверхности и также постепенно испаряется. Пары (газы) поступают в атмосферу, образуя вторичное облако зараженного воздуха, которое распространяется на меньшее расстояние.

Таким образом, зона заражения АХОВ — это территория, зараженная ядовитыми веществами в опасных для жизни людей пределах (концентрациях).

Глубина зоны распространения зараженного воздуха зависит от концентрации АХОВ и скорости ветра. Например, при ветре 1 м/с за один час облако от места аварии удалится на 5 — 7 км, при 2 м/с — на 10 — 14, а при З м/с — на 16 — 21 км. Значительное увеличение скорости ветра (6-7 м/с и более) способствует его быстрому рассеиванию. Повышение температуры почвы и воздуха ускоряет испарение АХОВ, а следовательно, увеличивает концентрацию его над зараженной территорией. На глубину распространения АХОВ и величину его концентрации в значительной степени влияют вертикальные перемещения воздуха, как мы говорим, погодные условия.

На глубину распространения АХОВ и величину его концентрации в значительной степени влияют вертикальные перемещения воздуха, как мы говорим, погодные условия.

Форма (вид) зоны заражения АХОВ в значительной мере зависит от скорости ветра. Так, например, при скорости менее 0,5 м/с она принимается за окружность, при скорости от 0,6 до 1 м/с — за полуокружность, при скорости от 1,1 м/с до 2 м/ с — за сектор с углом в 90°, при скорости более 2м/с — за сектор с углом в 45°.

Надо иметь в виду, что здания и сооружения городской застройки нагреваются солнечными лучами быстрее, чем расположенные в сельской местности. Поэтому в городе наблюдается интенсивное движение воздуха, связанное обычно с его притоком от периферии к центру по магистральным улицам. Это способствует проникновению АХОВ во дворы, тупики, подвальные помещения и создает повышенную опасность поражения населения. В целом можно считать, что стойкость АХОВ в городе выше, чем на открытой местности.

Вот почему все население, проживающее вблизи химически опасного объекта, должно знать, какие АХОВ используются на этом предприятии, какие ПДК установлены для рабочей зоны производственных помещений и для населенных пунктов, какие меры безопасности требуют неукоснительного соблюдения, какие средства и способы защиты надо использовать в различных аварийных ситуациях.

Защита от АХОВ

Защитой от АХОВ служат фильтрующие промышленные и гражданские противогазы, промышленные респираторы, изолирующие противогазы, убежища ГО.

Промышленные противогазы надежно предохраняют органы дыхания, глаза и лицо от поражения. Однако их используют только там, где в воздухе содержится не менее 18% кислорода, а суммарная объемная доля паро- и газообразных вредных примесей не превышает 0,5%.

Недопустимо применять промышленные противогазы для защиты от низкокипящих, плохо сорбирующихся органических веществ (метан, ацетилен, этилен и др.)

Если состав газов и паров неизвестен или их концентрация выше максимально допустимой, применяется только изолирующие противогазы ИП-4 и ИП-5.

Коробки промышленных противогазов строго специализированы по назначению (по составу поглотителей) и отличаются окраской и маркировкой. Некоторые из них изготавливаются с аэрозольными фильтрами, другие без них. Белая вертикальная полоса на коробке означает, что она оснащена фильтром.

Рассмотрим несколько примеров по основным АХОВ. Для защиты от хлора можно использовать промышленные противогазы марок А (коробка коричневого цвета), БКФ (защитного), В (желтого), Г (половина черная, половина желтая), а также гражданские противогазы ГП-5, ГП-7 и детские.

А если их нет? Тогда ватно-марлевую повязку, смоченную водой, а лучше 2%-м раствором питьевой соды.

От аммиака защищает противогаз с другой коробкой, марки КД (серого цвета) и промышленные респираторы РПГ-67КД, РУ-60МКД.

У них две сменных коробки (слева и справа). Они имеют ту же маркировку, что и противогазы. Надо помнить, что гражданские противогазы от аммиака не защищают. В крайнем случае надо воспользоваться ватно-марлевой повязкой, смоченной водой или 5%-м раствором лимонной кислоты.

Для защиты от АХОВ в очаге аварии используются в основном средства индивидуальной защиты кожи (СИЗК) изолирующего типа, общевойсковой защитный комплект ОЗК.

Для населения рекомендуются подручные средства защиты кожи в комплекте с противогазами. Это могут быть обычные непромокаемые накидки и плащи, а также пальто из плотного толстого материала, ватные куртки. Для ног — резиновые сапоги, боты, калоши. Для рук — все виды резиновых и кожаных перчаток и рукавицы.

В случае аварии с выбросом АХОВ убежища обеспечивают надежную защиту. Во-первых, если неизвестен вид вещества или его концентрация слишком велика, можно перейти на полную изоляцию (третий режим), можно также какое-то время находиться в помещении с постоянным объемом воздуха. Во-вторых, фильтропоглотители защитных сооружений препятствуют проникновению хлора, фосгена, сероводорода и многих других ядовитых веществ, обеспечивая безопасное пребывание людей.

В крайнем случае при распространении газов, которые тяжелее воздуха и стелются по земле, как хлор и сероводород, можно спасаться на верхних этажах зданий, плотно закрыв все щели в дверях, окнах, задраив вентиляционные отверстия.

Выходить из зоны заражения нужно в одну из сторон, перпендикулярную направлению ветра, ориентируясь на показания флюгера, развевание флага или любого другого куска материи, наклон деревьев на открытой местности.

Первая помощь пораженным АХОВ

Она складывается из двух частей. Первая — обязательная для всех случаев поражения, вторая — специфическая, зависящая от характера воздействия вредных веществ на организм человека.

Итак, общие требования. Надо как можно скорее прекратить воздействия АХОВ. Для этого необходимо надеть на пострадавшего противогаз и вынести его на свежий воздух, обеспечить полный покой и создать тепло. Расстегнуть ворот, ослабить поясной ремень. При возможности снять верхнюю одежду, которая может быть заражена парами хлора, сероводорода, фосгена или другого вещества.

Специфические. Например, при поражении хлором, чтобы смягчить раздражение дыхательных путей, следует дать вдыхать аэрозоль 0,5%-го раствора питьевой соды. Полезно также вдыхать кислород. Кожу и слизистые промывать 2%-м содовым раствором не менее 15 мин. Из-за удушающего действия хлора пострадавшему передвигаться самостоятельно нельзя. Транспортируют его только в лежачем положении. Если человек перестал дышать, надо немедленно сделать искусственное дыхание методом «изо рта в рот».

При поражении аммиаком пострадавшему следует дышать теплыми водяными парами 10%-го раствора ментола в хлороформе, дать теплое молоко с боржоми или содой. При удушье необходим кислород, при спазме голосовой щели — тепло на область шеи, теплые водяные ингаляции. Если произошел отек легких, искусственное дыхание делать нельзя. Слизистые и глаза промывать не менее 15 мин водой или 2%-м раствором борной кислоты. В глаза закапать 2-3 капли 30%-го раствора альбуцида, в нос — теплое оливковое, персиковое или вазелиновое масло. При поражении кожи обливают чистой водой, накладывают примочки из 5%-го раствора уксусной, лимонной или соляной кислоты.

Анализ отрасли при создании конкурентной стратегии – «5 сил Портера»

Новые конкуренты, входящие в отрасль, могут превосходить в производственных мощностях, отнимать долю рынка. Это может привести к изменению цены в отрасли, или повышению издержек, которые сокращают прибыль.

Новые конкуренты могут появится всегда, но не каждая отрасль привлекательна для новичков. Существуют барьеры, которые мешают зайти в отрасль.

Барьеры вхождения в отрасль:

— Экономия на масштабе. Означает сокращение затрат на производство единицы продукта. Существует множество способов экономии на масштабе (совместное производство, совмещение функций, неразделимые издержки). Если в отрасли большое количество компаний экономят за счет масштаба, то новому конкуренту будет сложно предложить выгодную цену за продукцию, не уменьшив свою прибыль.

— Дифференциация продукта. Означает, что действующие в отрасли компании обладают более узнаваем брендом, и лояльностью потребителей. Новому конкуренту необходимо потратить значительные бюджеты, чтобы переключить внимание на свой продукт и бренд.

— Потребности в капитале. Означает, что барьер может возникнуть при внушительных инвестициях на рекламу, научные исследования, закупку оборудования и т.д.

— Доступ к оптовым и розничным каналам сбыта. Имеющиеся каналы сбыта уже сотрудничают с действующими на рынке компаниями. Новой компании потребуется убедить поставить свой продукт на продажу предложив более интересные условия (стоимость, совместные мероприятия, и т.д.). Чем меньше каналов сбыта, тем труднее обеспечить вход в отрасль.

— Государственная политика. Государство может ограничить или даже закрыть вхождение в ту или иную отрасль с помощью таких средств, как требование лицензирования и ограничения на использование источников сырья (например, полезных ископаемых).

— Издержки переключения. Примером могут служить разовые затраты покупателя, при переходе от одного поставщика товара к новому конкуренту (например, переподготовка персонала, новое оборудование; затраты, в том числе времени, тестирование нового продукта). При высоких издержках, новыми конкурентами необходимо предложить более выгодные условия за счет снижения собственных издержек.

Как внедрить анализ первопричин 5 почему в производстве

Непрерывное производство, устранение неисправностей и анализ

7 мая 2021 г.

Один из самых простых способов объяснить, почему вы должны внедрить решение проблем анализа первопричин 5 на вашем предприятии, — это просто: причина проблемы часто (мы так далеко, чтобы сказать, почти всегда) отличается от той, о которой предполагалось изначально. Внедрение стратегии бережливого производства, такой как 5 причин, может сэкономить ваше время и сэкономить головные боли в будущем.

Проблемы и отказы активов неизбежны при непрерывном производстве. Стратегия вашей команды по решению возникающих проблем во многом определяет вашу продуктивность. Настройка процесса для решения проблем не только поможет с текущими проблемами и сбоями, но и создаст план решения будущих проблем, чтобы каждое решение происходило быстрее и проще.

Программное обеспечение для анализа процессов в реальном времени со встроенными инструментами анализа 5 Whys.

Проверьте PARCview

Какие именно 5 «почему»?

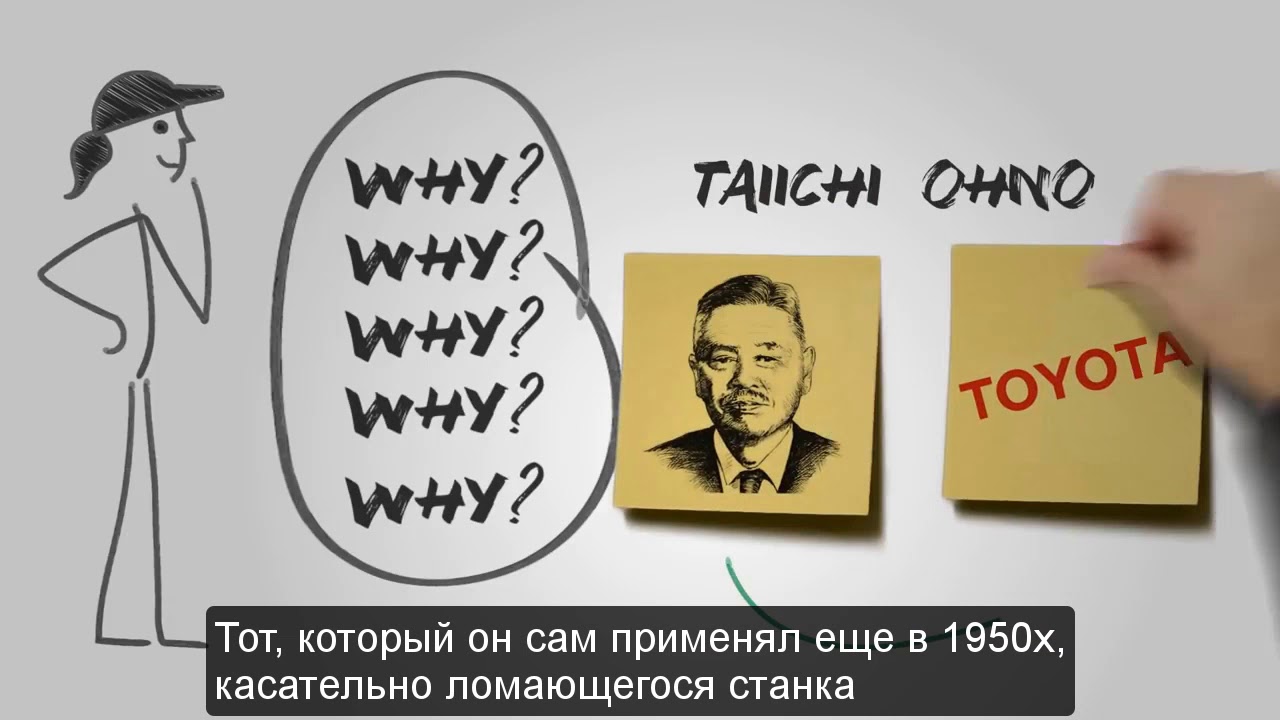

5 почему — это экономичная стратегия решения проблем, популярная во многих отраслях. Сакичи Тойода, японский изобретатель и промышленник, разработал 5 причин, основанных на бережливом производстве. 5 почему сосредоточены на анализе первопричин (RCA) и определяются как систематический процесс выявления источников проблем и определения подхода к их устранению и решению. 5 почему фокусируется на предотвращении или действиях, а не реагировании.

5 почему стремится быть аналитическим и стратегическим в поиске сути сбоев и проблем активов, это целостный подход, который используется, отступая и глядя как на процесс, так и на общую картину. Суть 5 почему раскрывается в приведенной ниже цитате, где потеря чего-то размером с гвоздь в подкове лошади была основной причиной проигрыша войны:

«Из-за гвоздя пропал башмак.

Из-за отсутствия подковы лошадь потерялась

Из-за отсутствия лошади погиб воин

Из-за отсутствия воина битва была проиграна

Из-за отсутствия битвы королевство было потеряно

Все из-за недостатка гвоздя.”

Одним из ключевых факторов успешной реализации метода «5 почему» является принятие обоснованного решения. Это означает, что процесс принятия решений должен основываться на глубоком понимании того, что происходит на заводе. Предчувствия и догадки неадекватны, поскольку они эквивалентны пластырю.

Пять причин могут помочь вам определить основную причину производственных проблем на вашем предприятии.

Ниже приведен пример метода «5 почему», который используется для решения такой простой проблемы, как сбой компьютера.Если вы присмотритесь, вы сделаете вывод, что настоящая проблема не имеет ничего общего с отказом компьютера.

- Почему ваш компьютер не справился с задачей? — Потому что памяти недостаточно.

- Почему недостаточно памяти? — Потому что я не просил достаточно памяти.

- Почему недооценили объем памяти? — Потому что я не знал, что мои программы займут так много места.

- Почему вы не знали, что программы занимают так много места? — Потому что я не исследовал программы и память, необходимые для моих годовых проектов.

- Почему вы не исследовали требуемый объем памяти? — Потому что у меня мало персонала, и мне пришлось позволить некоторым задачам ускользнуть, чтобы выполнить другие приоритеты.

Как видно из приведенного выше примера, реальная проблема заключалась не в компьютерной памяти, а в нехватке человеческих ресурсов. Без выполнения этого упражнения человек, возможно, никогда бы не попал в то место, где, как он знал, у него не хватает персонала и ему нужна помощь.

Этот пример также можно использовать для иллюстрации проблем на заводе.Возможно, актив имеет повторяющиеся сбои или лабораторные данные неточно тестируются. Вместо того, чтобы сразу делать вывод, что проблема полностью механическая, используйте метод 5 почему, и вы можете обнаружить, что ваша проблема не в том, что вы думаете.

Преимущества и недостатки метода 5 Whys

Преимущества легко определить по таким результатам, как возможность определить первопричину вашей проблемы, а не только ее симптомы. Он прост и удобен в использовании и реализации, и, пожалуй, наиболее привлекательным преимуществом является то, что он помогает избежать немедленных действий без предварительного определения реальной первопричины проблемы.Незамедлительные действия на неверном пути — пустая трата драгоценного времени и ресурсов.

Недостатки состоят в том, что некоторые люди могут не согласиться с разными ответами на причину проблемы. Это также настолько хорошо, насколько хороши коллективные знания людей, использующих его, и если время и усердие не будут приложены, вы не сможете выявить и устранить истинную первопричину проблемы.

5 Внедрение анализа первопричин на вашем предприятии

Теперь, когда суть проблемы раскрыта, каковы следующие шаги?

Познакомьтесь с концепцией 5 Whys

Первым шагом в реализации 5 «почему» на вашем предприятии является ознакомление с концепцией.Вы можете изучить методологию 5 почему в Интернете или послушать учебные материалы, чтобы получить более глубокое понимание. В век информации у нас есть доступ к большому количеству бесплатной информации при прикосновении к нашим экранам. Познакомьтесь с 5 причинами. Даже если это всего лишь одно видео на YouTube и несколько статей в Интернете, лучшее понимание означает лучшую реализацию.

Назначьте встречу со своей командой по 5 почему

Второй шаг — решить проблему на вашем предприятии с помощью метода 5 почему.Для этого выполните следующие действия, чтобы запланировать и провести встречу RCA «5 почему».

Эти шаги просты, чтобы дать вам общее представление. Чтобы получить более подробное представление о том, как реализовать 5 почему RCA, прочтите подробные инструкции.

- Организуйте встречу

- Определите формулировку проблемы

- Спросите первое «почему»

- Спросите, почему еще четыре раза

- Определить меры противодействия

- Распределить обязанности

- Наблюдать за прогрессом

- Запланировать следующую встречу

Другими словами, процесс анализа первопричин должен включать людей с практическим опытом.По логике вещей, они могут дать вам наиболее ценную информацию о любой проблеме, которая возникает в их области знаний.

Что дальше? Что произойдет после того, как я проведу собрание «5 почему»?

После того, как ваше собрание будет проведено и вы начнете внедрять метод 5 почему, важно помнить, что некоторые сбои могут каскадно переходить в другие сбои, создавая большую потребность в анализе первопричин, чтобы полностью понять последовательность событий причины и сбоя.

Анализ первопричин с использованием метода 5 почему обычно имеет 3 цели:

- Выявите основную причину

- Полностью понимать, как решать и извлекать уроки из проблемы

- Примените решение этой и будущих проблем, создав надежную методологию для обеспечения такого же успеха в будущем.

Шесть этапов анализа первопричин 5 причин

Копаем еще глубже, когда выполняется анализ 5 основных причин, в одном цикле есть шесть этапов.Компоненты отказа актива могут включать в себя окружающую среду, людей, оборудование, материалы и процедуры. Перед тем, как выполнить 5 почему RCA, вы должны решить, какие проблемы являются непосредственными кандидатами для этого анализа. Всего несколько примеров использования анализа первопричин включают крупные аварии, повседневные происшествия, человеческие ошибки и производственные ошибки. Те, которые приводят к самым высоким затратам на устранение, большому количеству простоев или угроз безопасности, поднимутся на первое место в списке.

Существуют программные инструменты анализа 5 причин, такие как PARCview от dataPARC, который автоматически определяет 5 основных виновников проблем процесса и связывает их с данными тенденций для более глубокого анализа первопричин.

Этап 1: Составьте исчерпывающий список всех возможных причин

Первое, что нужно сделать в разделе 5 почему, — это перечислить все потенциальные причины, ведущие к проблеме или событию. В то же время проведите мозговой штурм всего, что может быть связано с проблемой. Выполняя эти шаги, вы можете создать историю того, что и когда могло пойти не так.

Вы должны сохранять нейтралитет и сосредотачиваться только на фактах ситуации. Эмоции и защитная реакция должны быть сведены к минимуму, чтобы иметь эффективный список, с которого вы можете начать.Оставайся нейтральным, открытым. Поговорите с людьми и просмотрите записи, журналы и другие ресурсы для хранения фактов. Попробуйте воспроизвести и восстановить то, что, по вашему мнению, произошло, когда возникла проблема.

Этап 2: поиск и сбор доказательств, фактов и данных

Этап 2 — это время, когда вы получаете в руки любые возможные данные или файлы, которые могут привести к возможным причинам вашей проблемы. Источниками этих данных могут быть базы данных, электронные рукописные или печатные файлы. На этом этапе в игру вступает список 5 почему, по крайней мере, из 5 причин, и ему требуется резервная копия для каждого результата или причины, по которой он появился в вашем списке.

Этап 3: Определите, что способствовало возникновению проблемы

На этапе 3 определяются все факторы, способствующие возникновению проблемы. Список изменений и событий в истории объекта. Свидетельства об изменениях могут быть очень полезны, поэтому соберите их, как только сможете. Доказательства можно разделить на четыре категории: бумага, люди, записи и вещественные доказательства. Примеры включают оформление документов, относящихся к определенному действию, сломанные части активов и видеоматериалы, если они у вас есть.

Интегрируете производственные данные на вашем предприятии? Позвольте нашей дорожной карте цифровой трансформации указать вам путь.

получить руководство

Этап 4: Сбор данных и их анализ

На этапе 4 вы должны проанализировать собранные данные. Организуйте изменения или события по тому, насколько вы можете повлиять на результат. Затем решите, является ли каждое событие несвязанным, коррелирующим фактором, способствующим фактором или основной причиной. Несвязанное событие — это событие, которое никак не влияет на проблему. Коррелирующий фактор — это фактор, который статистически связан с проблемой, но может или не может иметь прямое влияние на проблему.

Способствующим фактором является событие или условие, которое полностью или частично привело к возникновению проблемы. Это должно помочь вам найти одну или несколько основных причин. Когда основная причина будет определена, можно задать больше вопросов. Почему вы уверены, что это основная причина, а не что-то еще?

Этап 5: Предотвращение сбоев в будущем с помощью эффективных контрмер

Пятый этап анализа первопричин 5 состоит в предотвращении сбоев в будущем путем создания индивидуального плана, который включает меры противодействия, которые, по сути, относятся к каждому из 5 причин, которые вы определили на собрании группы.Также следует указать предупреждающие действия. Ваши действия должны не только предотвратить повторение проблемы, но и не должны возникать из-за нее другие проблемы. В идеале твердое решение — это решение, которое можно повторить и которое можно использовать для решения других задач.

Одна из самых важных вещей, которую нужно определить, — это то, как можно устранить основную причину проблемы. Первопричины, конечно, будут различаться в той же степени, что и люди и активы. Примерами устранения основной причины проблемы являются изменения в профилактическом обслуживании, улучшенное обучение операторов, новые вывески или элементы управления HMI, а также смена деталей или поставщиков деталей.

Кроме того, не забудьте указать любые расходы, связанные с планом. Сколько было потеряно из-за проблемы и сколько будет стоить ее реализация.

Чтобы избежать и предсказать потенциальные проблемы в будущем, вам следует задать команде несколько вопросов.

- Какие шаги мы должны предпринять, чтобы проблема не повторилась?

- Кто будет внедрять и как будет реализовано решение?

- Есть ли риски?

Этап 6 — Реализация вашего плана

Если вы дойдете до этого шага, вы успешно выполнили анализ основных причин 5 причин и имеете твердый план.

В зависимости от типа, серьезности и сложности проблемы, а также плана предотвращения ее повторения существует несколько факторов, о которых команде необходимо подумать, прежде чем приступить к реализации. Сюда могут входить люди, отвечающие за активы, состояние и состояние активов, процессы, связанные с обслуживанием активов, а также любые люди или процессы, не относящиеся к обслуживанию активов, которые влияют на выявленную проблему. Вы будете удивлены, насколько много задействовано только в одном активе, если вы исчерпывающе подумаете о нем и составите список всех людей и действий, задействованных в течение его полезного срока службы.

Реализация вашего плана должна быть хорошо организована, согласована и задокументирована. Следует запланировать последующие встречи с вашей командой, чтобы обсудить, что прошло хорошо и что можно улучшить. Со временем 5 причин могут стать эффективным инструментом как для решения, так и для предотвращения будущих проблем на вашем предприятии.

Хотите узнать больше?

Загрузите нашу дорожную карту цифровой трансформации и узнайте, какие шаги вы можете предпринять для достижения успеха на основе данных в производстве.

Скачать PDF

Автор

5 Whys Analysis — Выявите первопричину проблем — Evocon

Для многих производственных проблем, но особенно для простых, 5 Whys Analysis — это простой в использовании и эффективный метод выявления основных причин. Более того, вы можете сразу применить концепцию и привлечь к ней множество людей.

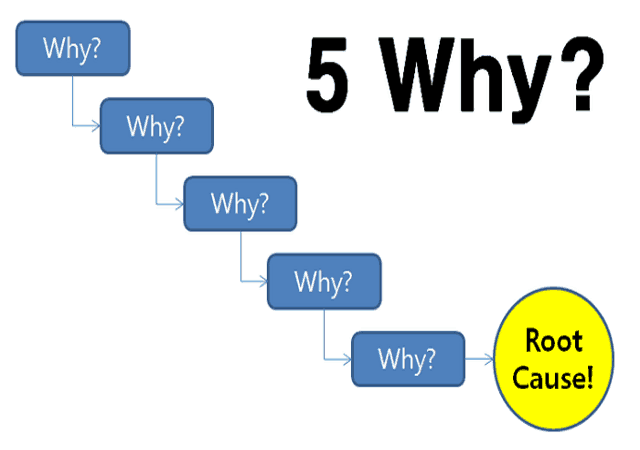

Что такое анализ 5 почему?

Смысл анализа 5 почему состоит в том, чтобы найти первопричину проблемы, которая, например, подрывает производительность, и изучить возможные решения.Вы делаете это, задавая вопросы «почему» рекурсивно о проблемах, пока не определите возможную основную причину.

Чтобы лучше понять процесс и преимущества анализа основных причин, мы рекомендуем изучить следующие статьи:

Подробнее: Преимущества анализа основных причин в производстве

Подробнее: Как выполнить анализ первопричин за 6 шагов

Как применить 5 «почему» на практике?

Поскольку метод действительно прост, мы будем использовать пример, чтобы проиллюстрировать, как работает эта концепция и как вы можете начать ее использовать сегодня.

Пример — поиск первопричины «Ожидание отсутствия деталей / материала»

Следующий пример лучше всего иллюстрирует концепцию общей проблемы в производстве: Ожидание отсутствия деталей / материала.

- Почему 1 — Почему отсутствует материал? Запас сырья на складе пуст.

- Почему 2 — Почему закончился склад? Покупатель закупил недостаточно.

- Почему 3 — Почему покупатель не купил больше? Покупатель приобрел достаточно запасов, чтобы покрыть прогноз спроса, и это было неверно.

- Почему 4 — Почему прогноз спроса был неверным? Прогнозы по определению не точны.

- Почему 5 — Почему нельзя повысить точность прогнозов? Можно с инвестициями в новые технологии и обучение.

Решение: В этом случае машина может не простаивать, если завод вкладывает средства в новые технологии и обучение.

Важно отметить, что вам не всегда нужно спрашивать, почему пять раз, чтобы выявить основную причину.Обычно это становится очевидным, когда вы достигаете этого с помощью здравого смысла.

Главный вывод

В этом посте мы исследовали концепцию 5 Whys. Мы продемонстрировали, как это можно применить, на простом примере.

Если вы хотите увидеть еще один пример того, как 5 Whys используются в производстве, вы можете ознакомиться с нашей статьей «У нас есть данные OEE в реальном времени, что теперь?»

Кроме того, вы можете попробовать объединить метод с диаграммами Fishbone Diagrams, чтобы выявить потенциальные причины, снижающие вашу продуктивность.

Техника 5 Почему, 5 Почему анализ и примеры

Что такое техника 5 Почему и как выполнять 5 Почему анализ?

Непредвиденные события или проблемы могут возникнуть в любом процессе. В основном дела идут не так, как планировалось. Когда проблема возникает в рамках проекта, члены команды часто находят быстрое, но временное решение, чтобы ее преодолеть. Однако быстрые решения становятся бесполезными из-за сложности проблемы по мере продвижения проекта. Если основная причина этого не будет определена или устранена должным образом, это будет повторяться неоднократно.Другими словами, если вы не найдете постоянного решения проблемы, она будет повторяться до тех пор, пока не будет решена. 5 Whys method — это простой инструмент, который помогает устранять проблемы, определяя их первопричины. В этой статье мы обсудим анализ «5 Почему» и этапы его реализации на простых примерах.

Что такое метод 5 почему?

5 Почему — это метод, используемый для определения первопричины проблемы путем многократного ответа на вопрос «Почему».

Техника была разработана в 1930-х годах г-ном Сакичи Тойода, основателем Toyota Industries, а затем стала всемирной техникой, которую сегодня используют Toyota и многие другие компании.

По сути, «5 почему» основан на том, чтобы спросить «почему» несколько раз, чтобы понять все признаки проблемы. Он часто используется в сочетании с другими методами, такими как диаграмма рыбьей кости, шесть сигм DMAIC и цикл Деминга (PDCA).

Когда использовать эту технику?

Метод 5 Whys можно использовать для поиска и устранения неисправностей, улучшения и решения проблем.Если система или процесс не работают должным образом, вы можете применить этот метод для разработки решения. Его можно использовать на этапе анализа DMAIC, на этапе планирования PDCA, выявления и исключения этапа бережливого производства.

С другой стороны, он больше подходит для простых задач, чем для сложных. Поскольку этот метод направляет вас на отслеживание одного или ограниченного пути, когда на самом деле может быть несколько причин. В таких обстоятельствах может быть хорошей идеей использовать 5 почему вместе с диаграммой «рыбья кость» и / или анализом видов и последствий отказов (FMEA).

5 Whys широко используется благодаря своей простоте и гибкости. Вы можете быстро найти первопричины с первой попытки. Следовательно, когда вы обнаружите проблему, попробуйте ее, прежде чем использовать более подробную технику.

Как выполнить 5 Почему анализ?

Для анализа 5 Whys можно выполнить следующие шаги.

Шаг 1. Соберите команду

Необходимо сформировать команду для проведения сеанса мозгового штурма с целью выявления первопричины проблемы. Чтобы мозговой штурм был более эффективным, члены команды должны быть знакомы с деталями проблемы.Таким образом, они могут поделиться своим опытом и мнением, задав важные вопросы.

Шаг 2. Определите проблему

Четкое определение проблемы — это первое, что команда должна сделать в методе «5 почему». На этом этапе необходимо четко определить проблему и написать краткое изложение проблемы. Если формулировка проблемы ясна и достаточно пояснительна, команда потратит меньше времени на ее решение.

На этом этапе также следует определить масштаб проблемы.Масштаб проблемы должен отражать размер и характеристики проблемы. Если масштаб проблемы велик, вам потребуются значительные улучшения. Если объем ограничен, улучшений может быть меньше.

Шаг 3. Спросите «Почему?»

На этом этапе руководитель группы спрашивает команду «Почему» возникла проблема, и группа отвечает на вопрос. Затем руководитель группы спрашивает, были ли устранены выявленные причины, может ли проблема возникнуть. Если команда ответит «Да», руководитель группы должен снова спросить «Почему».

Иногда первопричину можно определить в третьем или четвертом «Почему», а в некоторых случаях ее нельзя определить в пятом «Почему».

Ответы членов команды должны быть сосредоточены на процессах и системных ошибках. На их реакцию не должны влиять пристрастия и эмоции. В противном случае результаты могут ввести в заблуждение.

Если вы обнаружили более одной причины основной причины проблемы, повторите это упражнение для каждой причины, чтобы найти основную причину для каждой из них.

Шаг 4. Определите и выполните корректирующие действия

После выявления основных причин необходимо создать список соответствующих корректирующих действий для каждой из них. На этом этапе мастер возлагает ответственность за корректирующие действия на участников обсуждения.

Обратите внимание, что не существует специального формата, используемого для документирования упражнения «5 почему». Некоторые организации используют свои собственные подробные форматы, другие используют различные фреймворки.

Простые примеры 5 Почему

Чтобы лучше понять технику 5 Почему, давайте рассмотрим примеры ниже.

Описание проблемы — Клиент отказался оплатить промежуточный платеж.

- Почему клиент отказался оплачивать промежуточный платеж? Потому что мы закончили задание поздно.

- Почему мы завершили задание с опозданием? Потому что работа заняла больше времени, чем предполагалось.

- Почему работа заняла больше времени, чем предполагалось? Потому что у нас не было достаточно материалов для этого мероприятия.

- Почему мы не привезли достаточно материала? Потому что не успели купить.

- Почему мы не закупили материалы вовремя? Потому что мы не анализировали график работы.

Основная причина проблемы в том, что мы не анализировали график работы. Корректирующее действие заключается в создании хороших каналов связи внутри проектной группы и регулярных совещаниях о ходе выполнения, чтобы избежать отсутствия связи и координации.

На рисунке ниже показан пример 5 почему.

Каковы основные преимущества метода «5 почему»?

- Помогает определить первопричину проблемы

- Это помогает выявить больше проблем во время выполнения анализа 5 почему для проблемы.

- Он побуждает членов команды делиться своими идеями и опытом

- Это эффективный инструмент, которым очень легко пользоваться

- Улучшает процесс принятия решений.

Сводка

Если вы не проанализируете основную причину проблемы должным образом, вы не сможете ее устранить, и она вернется обратно в другой форме. Повторяющиеся проблемы часто являются предшественниками больших проблем. Хотя временные решения легко применить, они часто становятся бесполезными, если проблема возникает снова.

В данной статье мы проанализировали методику 5 Whys на примере. По сути, анализ «5 почему» — это эффективный инструмент для определения первопричины проблемы. Его можно использовать как часть «Диаграммы рыбьей кости» для решения проблем. Кроме того, этот метод широко используется на этапе анализа практик Шести сигм DMAIC (определение, измерение, анализ, улучшение, контроль).

Если хотите, вы можете поделиться своим опытом и знаниями, связанными с 5 Whys, используя поле для комментариев ниже.

Внешние ссылки

Five Whys and Five Hows

См. Также

Методология шести сигм

11+ лет опыта в стратегических коммуникациях, маркетинге и управлении проектами. Я преподаю в StarWood Training Institute и специализируюсь на онлайн-курсах для профессионалов в области управления проектами.

Теги: 5 почему анализ 5 почему пример 5 почему метод 5 почему простой шаблон 5 почему примеры

5 почему Решение проблем и анализ проблем для поиска первопричин

Метод решения проблем 5 Whys использует очень простой итеративный подход к анализу и попыткам найти первопричину проблемы.Технология 5 «почему» берет свое начало в производственной системе Toyota, впервые внедренной в Японии автомобильной компанией Toyota. Концепции состоят в том, чтобы сначала определить проблему в формулировке проблемы, а затем спросить, почему это так или почему проблема в том, что это такое. К этому методу иногда обращаются в командной среде, и он может включать мозговой штурм как процесс генерации идей для выявления потенциальных причин.

После того, как самая непосредственная причина первого следствия или симптома проблемы была определена и записана, вы повторяете процесс вопроса, почему это так, или эта причина сама по себе вызвана чем? Процесс продолжается пять раз или до тех пор, пока не будет выявлена первопричина, получив, таким образом, название 5 почему.Исследования показали, что для выявления истинной причины обычно требуется в среднем пять раз.

Метод «5 почему» иногда критикуют за то, что он слишком упрощен и иногда может привести к неверным выводам о первопричине проблемы. Этот метод подходит для простого решения проблем, но для решения более крупных и сложных вопросов следует применять более тщательный метод, хотя сначала можно использовать 5 причин для выявления потенциальных причин некоторых проблем и стимулирования мыслительного процесса.

Пример упражнения на решение проблем «5 Почему»

В следующем примере производственной проблемы необходимо быстро найти 5 причин, по которым метод решения проблем подходит для использования из-за наиболее вероятной причины проблемы, и, вероятно, не потребуется сложный процесс поиска неисправностей.

Пример производственной проблемы:

Производственный процесс в секторе пищевой промышленности, который производит картофельные чипсы на непрерывной производственной линии и имеет производственную проблему, когда во время тестирования производственных образцов уровни соли картофельных чипсов постоянно слишком высоки во всех взятых образцах. за последний час.Решение этой проблемы должно быть найдено в кратчайшие сроки, поскольку из-за того, что это производство продуктов питания, вся продукция, не отвечающая требованиям спецификации, не может быть продана.

Рис1. Применение метода решения проблем «5 Почему» для анализа производственных проблем

В приведенном выше примере мы достигли возможной первопричины производственной проблемы, задав вопрос Почему? трижды, это будет зависеть от анализируемой проблемы. Ниже приведены расследование и корректирующие действия, которые необходимо выполнить, чтобы подтвердить истинность основной причины.Если выясняется, что возможная причина неверна, то можно повторять «Почему» до тех пор, пока не будет выявлена истинная основная причина.