Бережливое производство как избавиться от потерь и добиться процветания вашей компании: Как избавиться от потерь и добиться процветания вашей компании – читать онлайн полностью – ЛитРес

Содержание

Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании. 11-е издание

Стратегический риск-менеджмент: принципы и методики

Стратегический риск-менеджмент: принципы и методики

ISBN: 978-5-8459-1453-8

9487

Рейтинг

Автор: Дамодаран Асват

Наличие: Нет

1 580 ք

Аналитическая культура. От сбора данных до бизнес-результатов

Аналитическая культура. От сбора данных до бизнес-результатов

ISBN: 978-5-00100-781-4

2671

Рейтинг

Автор: Андерсон Карл

Наличие: Нет

1 060 ք

Монополия на клиента

Монополия на клиента

ISBN: 978-5-496-03032-8

34787

Рейтинг

Автор: Шевыров Николай

Наличие: Нет

442 ք

Как наказывать подчиненных: за что, для чего, каким образом

Как наказывать подчиненных: за что, для чего, каким образом

ISBN: 978-5-98124-701-9

37989

Рейтинг

Автор: Фридман Александр Семенович

Наличие: Нет

970 ք

Руководитель-Эксперт. Руководство по эксплуатации человека человеком

Руководство по эксплуатации человека человеком

Руководитель-Эксперт. Руководство по эксплуатации человека человеком

ISBN: 978-5-98124-591-6

7646

Рейтинг

Автор: Гагин Тимур В.

Наличие: Нет

970 ք

Работа под давлением. Как победить страх, дедлайны, сомнения вашего шефа. Заставь своих тараканов!

Работа под давлением. Как победить страх, дедлайны, сомнения вашего шефа. Заставь своих тараканов!

ISBN: 978-5-17-103763-5

2365

Рейтинг

Автор: Алред Дэйв

Наличие: Нет

440 ք

В работу с головой. Паттерны успеха от IT-специалиста

В работу с головой. Паттерны успеха от IT-специалиста

ISBN: 978-5-496-02496-9

22499

Рейтинг

Автор: Ньюпорт Кэл

Наличие: Нет

1 070 ք

Общий менеджмент. Учебник. (+ 1 CD)

Общий менеджмент. Учебник. (+ 1 CD)

ISBN: 978-5-16-001962-8

25970

Рейтинг

Автор: Райченко Александр Васильевич

Наличие: 1

1 030 ք

Организационная анатомия

Организационная анатомия

ISBN: 978-5-386-09718-9

15493

Рейтинг

Автор: Коновалов Олег

Наличие: Нет

353 ք

Лучшее. Пища для размышлений

Пища для размышлений

Лучшее. Пища для размышлений

ISBN: 978-5-699-86755-4

1907

Рейтинг

Автор: Адизес Ицхак Калдерон

Наличие: Нет

720 ք

Управление проектами для чайников

Управление проектами для чайников

ISBN: 978-5-8459-2104-8

24942

Рейтинг

Автор: Портни Стэнли И.

Наличие: 1

841 ք

454 вопроса по менеджменту. Учебное пособие

454 вопроса по менеджменту. Учебное пособие

ISBN: 978-5-16-005221-2

5050

Рейтинг

Автор: Борискина Татьяна Борисовна

Наличие: Нет

282 ք

Как избавиться от потерь и добить…

Вумек, Дж.

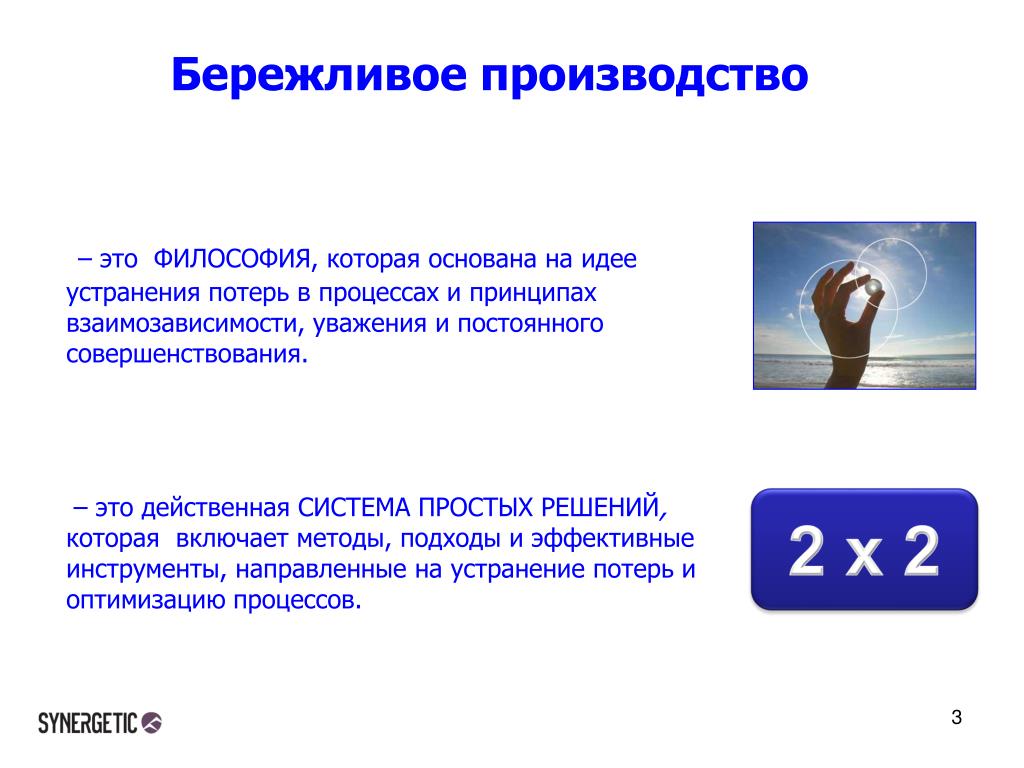

Бережливое производство (lean production) — прорывный подход к менеджменту и управлению качеством, обеспечивающий долговременную конкурентоспособность без существенных капиталовложений. Книга написана обстоятельно, ясно и содержит не только описание теории, но и много примеров из опыта ведущих компаний США, Германии и Японии.

Полная информация о книге

- Вид товара:Книги

- Рубрика:Экономика зарубежных стран. Менеджмент. Маркетинг. Бизнес

- Целевое назначение:Производств.-практич.изд.,практич.рук-во

- ISBN:978-5-9614-6829-8

- Серия:Несерийное издание

- Издательство:

Альпина Паблишер - Год издания:2020

- Количество страниц:470

- Формат:70х100/16

- УДК:65.

011

011 - Штрихкод:9785961468298

- Доп. сведения:пер. с англ. С. Турко

- Переплет:в пер.

- Сведения об ответственности:Дж. Вумек, Д. Джонс

- Код товара:57147

Книга Ключевые идеи книги: Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании. Джеймс Вумек, Дэниел Джонс

Этот текст – сокращенная версия книги Джеймса Вумека и Дэниеля Джонса «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании». Только самые ценные мысли, идеи, кейсы, примеры.

Как избавиться от потерь и добиться процветания вашей компании». Только самые ценные мысли, идеи, кейсы, примеры.

О книге

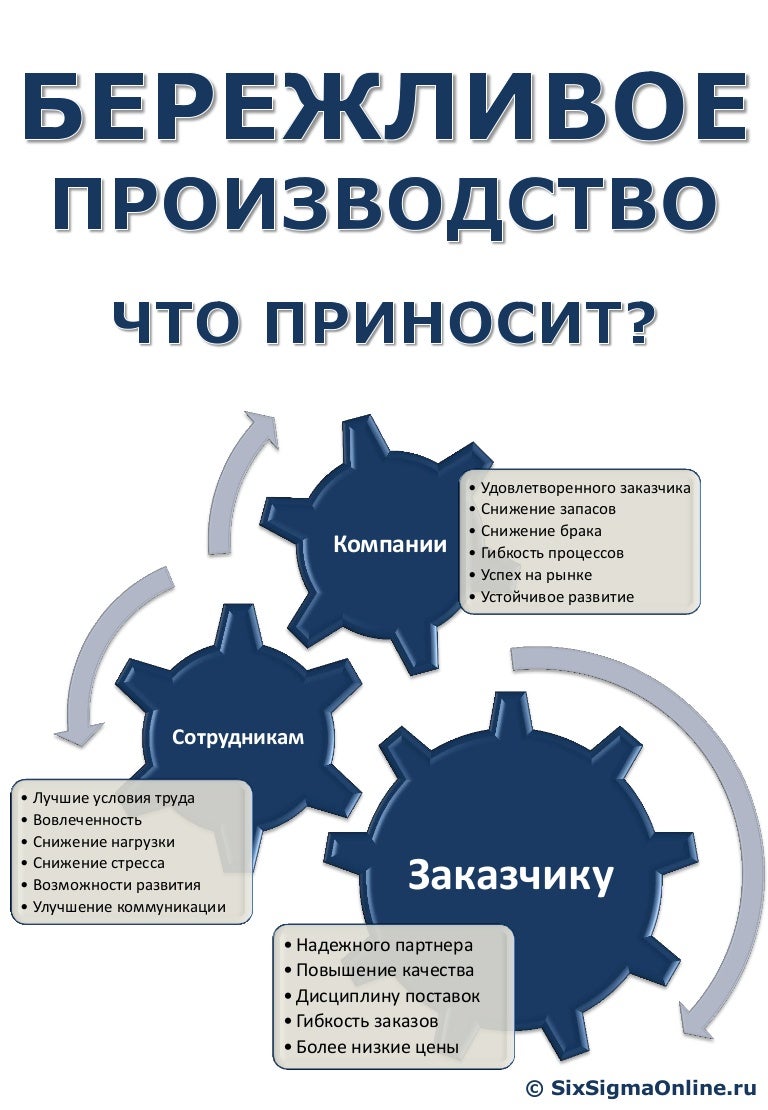

Книгу о бережливом производстве Вумек и Джонс впервые опубликовали десятилетия назад. С каждым годом она приобретает все большую актуальность, регулярно переиздается. Система бережливого производства приходит на смену массовым подходам к управлению Генри Форда, Альфреда Слоуна и Уэлча. Авторы не изобретают новые модели, они используют успешный опыт фирмы Toyota (lean-принципы) и задают вопрос: «Что клиент воспринимает как ценность?» Затем помогают менеджерам компаний придать эту ценность конечному продукту, избавив его от бесперспективных параметров. Во второй части книги представлен пошаговый план действий, основанный на исследованиях более пятидесяти бережливых компаний в разных отраслях по всему миру. Внедрение lean-принципов позволяет в разы увеличить экономические показатели.

Зачем читать

• Раскрыть потенциал своей компании и увеличить экономические показатели в разы с помощью внедрения системы бережливого производства.

• Ознакомиться с lean-принципами, которые используют компании Toyota и Porsche.

• Высвободить ресурсы компании без существенных вложений.

Об авторе

Джеймс Вумек – американский исследователь, писатель. В 1980-е годы возглавлял лабораторию по изучению мировой практики производства в Массачусетском технологическом институте. Правительство США, озабоченное стагнацией автомобильной промышленности, вложило в его исследования более 5 миллионов долларов. Результатом стала концепция бережливого производства. Основатель и старший советник компании Lean Enterprise Institute, которая занимается исследованием и популяризацией этой концепции.

Дэниел Джонс – основатель и председатель английского отделения Академии бережливого предпринимательства. По заказу правительства Великобритании занимался реорганизацией национальной службы здравоохранения по модели бережливого производства, над которой он работал совместно с Джеймсом Вумеком. Организатор первого международного саммита по проблемам здравоохранения. Редактор журнала International Commerce Review. Получил степень бакалавра в области экономики в Университете Сассекса.

Редактор журнала International Commerce Review. Получил степень бакалавра в области экономики в Университете Сассекса.

Книга «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» из жанра Управление проектами в бизнесе, консалтинг

Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании

| Автор: Джонс Д. Жанр: Управление проектами в бизнесе, консалтинг Издательство: Альпина Паблишерз Год: 2013 Количество страниц: 472 Формат: DjVu (23.60 МБ) Дата загрузки: 11 октрября 20162017-03-29 Скачать с нашего сайта

| |||

| Аннотация »Бережливое производство» (lean production) — прорывный подход к менеджменту и управлению качеством, разработанный на Toyota. | |||

| Комментарии Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикаци. | |||

Джеймс Вумек — Бережливое производство читать онлайн

Джеймс П. Вумек, Дэниел Т. Джонс

Вумек, Дэниел Т. Джонс

Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании

Анне,

моему идеалу совершенства, необходимому и достаточному

Джеймс П. Вумек

Пэт,

моему терпеливому и мудрому советчику

Дэниел Т. Джонс

Джеймс Вумек — основатель и президент Lean Enterprise Institute (www.lean.org), некоммерческой образовательной и исследовательской организации со штаб-квартирой в Бруклайне, штат Массачусетс, которая занимается популяризацией концепции бережливого производства.

Дэниел Джонс — основатель и председатель Lean Enterprise Academy в Великобритании (www.leanuk.org), некоммерческой организации, аффилированной с Lean Enterprise Institute.

Эта книга — второе издание классического труда Джеймса П. Вумека и Дэниела Т. Джонса, которое разошлось в десятках стран тиражом в сотни тысяч экземпляров. Сегодня, когда с момента первого издания прошло уже почти семь лет, подходы, изложенные в книге, завоевали серьезную популярность среди менеджеров и бизнесменов. Фирмы, решившие пойти по пути бережливого производства, — начиная от маленькой Lantech, средней Wiremold, специализированной Porsche и гигантской Pratt & Whitney, смогли сделать существенный рывок в развитии и избежать кризиса, который затронул многие компании в середине и конце 90-х годов. Лидер и основоположник философии бережливого производства — компания Toyota близка к тому, чтобы стать мировым лидером в автомобилестроении. Не вызывает сомнений, что философия бережливого производства — самый мощный инструмент для создания ценности и борьбы с потерями в организации любого типа.

Фирмы, решившие пойти по пути бережливого производства, — начиная от маленькой Lantech, средней Wiremold, специализированной Porsche и гигантской Pratt & Whitney, смогли сделать существенный рывок в развитии и избежать кризиса, который затронул многие компании в середине и конце 90-х годов. Лидер и основоположник философии бережливого производства — компания Toyota близка к тому, чтобы стать мировым лидером в автомобилестроении. Не вызывает сомнений, что философия бережливого производства — самый мощный инструмент для создания ценности и борьбы с потерями в организации любого типа.

Предисловие к русскому изданию

В последние годы в России существенно возрос интерес к вопросам менеджмента, управления предприятиями, преобразованиям организационных структур компаний. Это радует, хотя жаль, что этот интерес проявился столь поздно. Можно сказать, что почти весь XX век был потрачен на поиски моделей эффективного управления бизнесом, причем в среде, быстро меняющейся под воздействием результатов самого бизнеса.

За исторически короткое время были пройдены века машин, систем, качества, информации и знаний. И процессы изменений продолжают ускоряться. Россия, к сожалению, не участвовала в этих процессах.

Сегодня людям, управляющим бизнесом, предприятиями, подразделениями, невероятно трудно. С одной стороны, Россией пропущены целые эпохи и культуры управления от тейлоризма до японизации. Нет традиций, школ, опыта предшественников, нет налаженных систем менеджмента. Многие собственники, не отрываясь от вопросов управления собственностью, пытаются управлять и бизнесом, и производством. С другой стороны, на головы менеджеров, как из рога изобилия, сыплются новые и не очень новые концепции, модели, системы, методы менеджмента: реинжиниринг бизнес-процессов (BPR), Всеобщий Менеджмент Качества (TQM)[1], сбалансированная система показателей (BSC), статистическое управление процессами (SPC), коучинг, модели международных стандартов ИСО 9000:2000, ИСО 14000:96, ИСО/ТУ 16949, ХАСПП, «Пять S», «Шесть сигм» и многое другое.

К сожалению или к счастью, многое из этого предстоит освоить, чтобы выжить и сохранить конкурентоспособность.

Мне и моим коллегам из группы компаний «Приоритет» приходится консультировать много предприятий (их руководство и специалистов). Мы видим, как трудно им сегодня приходится, когда они решают непростые текущие задачи и пытаются на ходу преобразовывать компании. И хотелось бы помочь им правильно сориентироваться в море новых для них теорий и идей, моделей, стандартов.

Как мне представляется, на фоне всех новых предложений возвышаются две вершины: это «Всеобщий Менеджмент Качества» (TQM) и «Бережливое Производство и Мышление» (Lean Thinking and Manufacturing). В сущности, многое другое можно рассматривать как частные подходы на фоне этих двух гигантов.

Идеи TQM перенесли акцент управляющих с машин на людей и на бизнес-процессы, включая процессы взаимоотношений поставщиков и потребителей. Наиболее значительным достижением TQM является осознание бизнеса как процесса достижения справедливо сбалансированных целей и интересов всех заинтересованных сторон (владельцев, акционеров, инвесторов, менеджеров, сотрудников, потребителей, поставщиков и общества).

Концепции качества в столь глубоком прочтении только начинают осознаваться нашим бизнес-сообществом, причем скорее через инструменты, такие, как стандарты ИСО 9000, ИСО 14000 и даже BSC, но не как новая философия бизнеса.

Однако для российских компаний освоение TQM представляется вопросом их жизни или смерти. С другой стороны, российская культура в целом очень далека от понятия «бережливость». Бескрайние просторы, имперские структуры, революции и мобилизационные экономики не способствовали развитию такого понятия, как «бережливость».

Наши зарубежные коллеги очень часто меня спрашивают: «Почему у вас стружка хранится в цехах, а заготовки металла на открытом воздухе? Почему у вас заборы строятся из натурального дерева, а мебель из опилок? Почему у вас один цех находится в нескольких километрах от другого? Почему у вас в одной бригаде механиков работают люди весом в 120 и 50 килограммов?» Честно говоря, ответить что-то разумное невозможно.

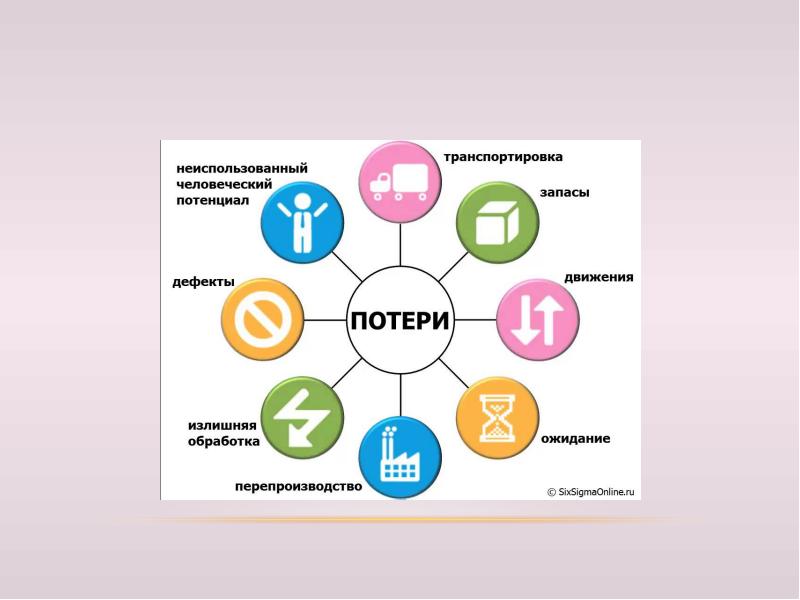

Однако сегодня нужно пересмотреть всю организацию производства с тем, чтобы исключить все виды потерь. При этом еще раз хочется подчеркнуть необходимость интегрированного подхода, включающего, как говорят японские специалисты, качество с большой буквы и концепцию, методы и инструменты бережливого производства.

При этом еще раз хочется подчеркнуть необходимость интегрированного подхода, включающего, как говорят японские специалисты, качество с большой буквы и концепцию, методы и инструменты бережливого производства.

В этом мы убедились, внедряя системы менеджмента качества во многих компаниях и, прежде всего, автомобильного сектора.

За многолетнее пренебрежение качеством и, главное, доказательствами его стабильности придется платить. Для России лозунг Ф. Кросби «Качество бесплатно» не пройдет. Качество — это объект инвестиций, причем, прежде всего, внутренних. А где взять деньги на его улучшение? Эти деньги можно получить, если перейти к бережливому производству. Наши оценки, сделанные на основе работ с автомобильными поставщиками, показывают, что это возможно.

Очень важно сказать, что миф о дешевой рабочей силе в России мгновенно развеивается при анализе производительности и потерь. Да, мы можем в ближайшие годы сохранить и развить многие виды производства, если поднимем качество, сохраним дешевые цены на нашу продукцию, но не за счет чрезвычайно низкой зарплаты, а значит бедности, низкой покупательной способности и отсутствия роста экономики.

Конец ознакомительного отрывка

Вы можете купить книгу и

Прочитать полностью

Хотите узнать цену?

ДА, ХОЧУ

Бережливое производство

Авторы: Д.П. Вумек, Д.Т. Джонс

«Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании» Lean thinking. Banish waste and create wealth in your corpopation.

Книга входит в обязательный минимум специалистов по управлению изменениями и Lean и посвящена новой философии организации производства, составляющей альтернативу такому привычному и казавшимся незыблемым, массовому производству.

Эпизоды книги Д.П. Вумека, Д.Т. Джонса

«Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании»

Lean thinking. Banish waste and create wealth in your corpopation. Альпина Бизнес Букс, Москва 2004 г.

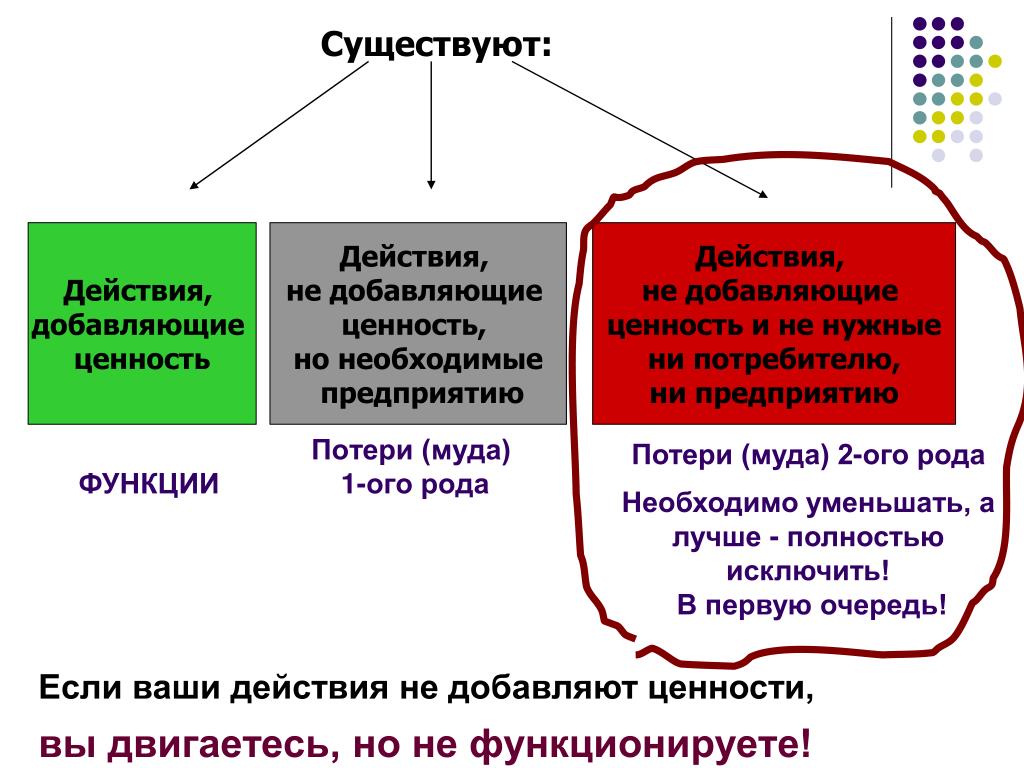

М’уда (muda) — любая деятельность, которая потребляет ресурсы, но не создаёт ценности.

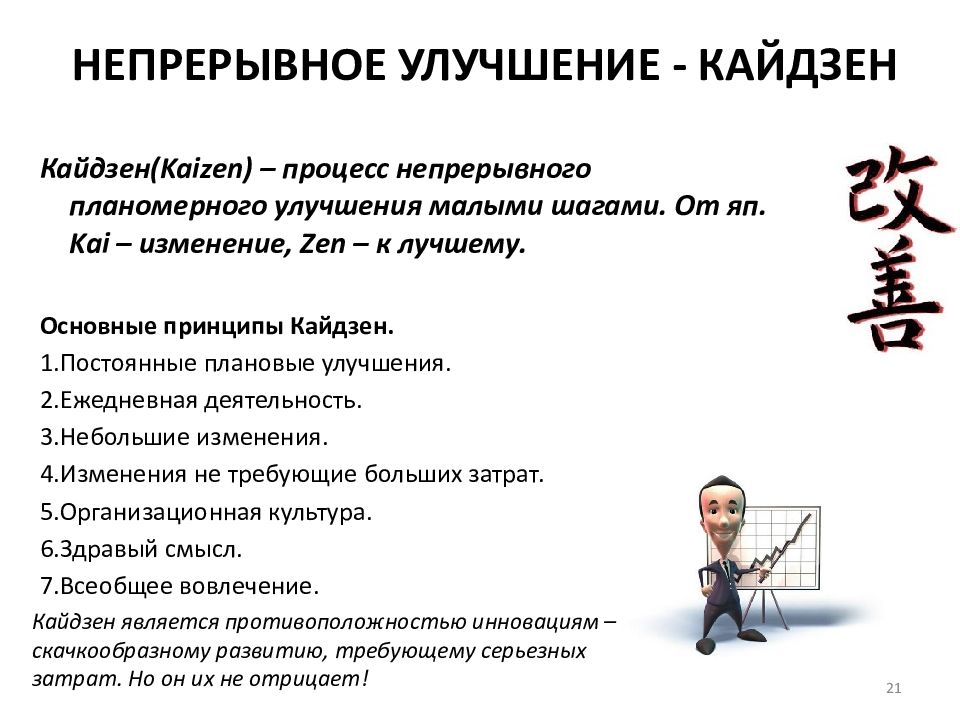

Кайдзен (kaizen) — непрерывное постоянное улучшение деятельности с целью увеличения ценности и уменьшения м’уда. Другие названия: целевой кайдзен, кайдзен процесса.

Часть I. Принципы бережливого производства.

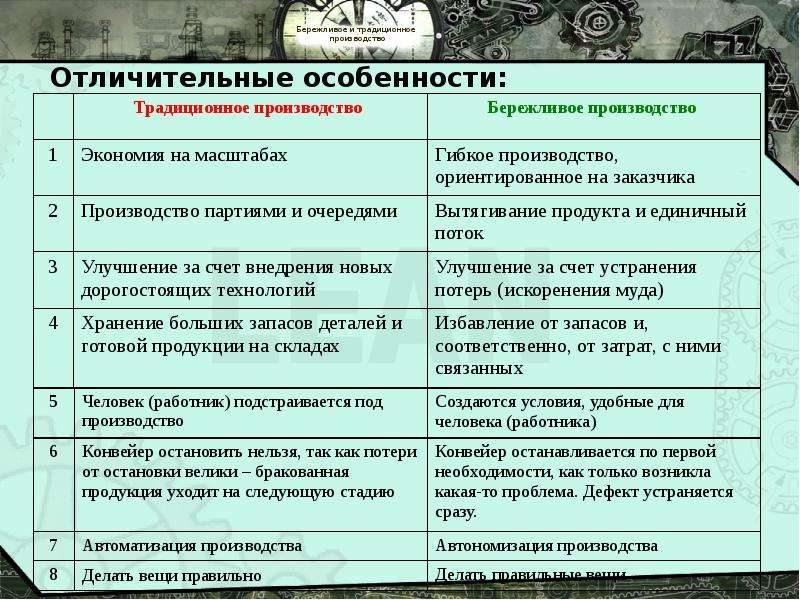

Глава 3. Организация движения потока

…Согласно традиционной точке зрения конкурентное преимущество обеспечивается автоматизацией и грамотной компоновкой огромных высокопроизводительных станков, что ведёт к повышению производительности и ликвидации ручного труда. Здравый смысл говорит также о том, что производство только тогда может быть хорошо организованным, когда все рабочие заняты, а оборудование работает на полную мощность. В конце концов, не зря же тратились такие большие деньги! Однако менеджеры старшего поколения забывали учитывать затраты на поддержание и координацию сложнейшей сети скоростных машин, выпускающих изделия партиями. Японцы называют это м’уда сложности.

Японцы называют это м’уда сложности.

Традиционная система считает использование машин и живого туда главным показателем эффективности. Незавершенное производство, даже если оно никому не нужно, признается активом фирмы. Неудивительно, что менеджерам никак не удается взять в толк, почему НЕЛЬЗЯ ставить целью 100%-ную загрузку машин и рабочих, если неясно, куда произведенные ими детали пойдут дальше (и пойдут ли вообще). Ведь если делать так, в результате получится одна сплошная м’уда…

Глава 5. Совершенство

… В первой части книги мы рассмотрели пять основных принципов бережливого производства, пять важных инструментов, требующихся для преобразования целых фирм, а также отдельных потоков создания ценности из болот, поросших м’уда, в стремительные потоки, которые определяются и вытягиваются потребителем. Однако внутри преобразований таится достаточно серьезный парадокс. Бережливое производство по своей природе — поборник философии равенства (эгалитаризма), ключевой принцип которого — прозрачность во всём. Развертывание политики — это открытый процесс, выстраивающий людей и ресурсы в соответствии с поставленными задачами. И вот тут людям, которые вообще редко говорили друг с другом и уж тем более не считали друг друга равноправными партнерами, придется работать рука об руку.

Развертывание политики — это открытый процесс, выстраивающий людей и ресурсы в соответствии с поставленными задачами. И вот тут людям, которые вообще редко говорили друг с другом и уж тем более не считали друг друга равноправными партнерами, придется работать рука об руку.

Именно поэтому основное усилие, в результате которого вся фирма со всеми её потоками наконец-то сможет покинуть старый мир «партий и очередей», обычно предпринимается извне человеком, ломающим все традиционные правила, что часто происходит во время кризиса. Мы называем такого человека агентом перемен.

Кроме него никто не способен разорвать порочный круг и разрешить парадокс. Агент перемен представляется своего рода тираном, которого один из консультантом назвал «Конаном-варваром», неудержимо пытающимся создать атмосферу равенства там, где и духа её не было.

Но тиран тирану рознь. Те из них, кто преуспели в создании бережливого производства, обязательно передавали сотрудникам на всём потоке свое видение и свои идеи, которые обязательно должны были принести выгоду каждому. Те же, кто проиграли (подобно многим лидерам-неудачникам процессов реинжиниринга), или же ассоциировали себя с узкими технократами, не обращающими внимания на социальный аспект преобразований, или же отстранились от организаций и отправились в самостоятельное плавание, ловя по ходу различные проекты и пытаясь сделать на них карьеру. Такие тираны всегда быстро становились жертвами либо организационной текучки, либо активного саботажа.

Те же, кто проиграли (подобно многим лидерам-неудачникам процессов реинжиниринга), или же ассоциировали себя с узкими технократами, не обращающими внимания на социальный аспект преобразований, или же отстранились от организаций и отправились в самостоятельное плавание, ловя по ходу различные проекты и пытаясь сделать на них карьеру. Такие тираны всегда быстро становились жертвами либо организационной текучки, либо активного саботажа.

Поскольку бережливая система может процветать только в атмосфере доверия, когда каждый знает, что со всеми поступают честно и все «острые моменты» решаются с требуемым гуманизмом, успешно управлять ею может только такой «деспот», который несёт выгоду всем. Мы надеемся, что многие из читателей этой книги отважатся одеть мантию агента перемен. Также мы рассчитываем, что карьеристы и однобокие технократы не попадут в их число.

Для тех храбрецов, которым не жалко потратить пять лет на то, чтобы привести свои организации к полному успеху, предназначена вторая часть книги. ..

..

Часть II. От размышлений к действиям: создание бережливого производства.

…Звезда Арта Бирна взошла в 1982 году, когда он возглавлял небольшое бизнес-подразделение в корпорации General Electric — отделение по производству ламп с повышенной отдачей и кварцевых ламп… Начав осваивать систему JIT в General Electric одним из первых, Бирн вместе с коллегами сумел сократить уровень незавершенного производства в своём подразделении с сорока дней до трех. «Тогда это было прочти чудо», — вспоминает он… Меня тошнило от всеобщего стремления «закрыть очередной месяц», согласно которому главной целью было длостижение краткосрочных финансовых результатов. Я понял, что в General Electric мне вряд ли светит перспектива заняться созданием настоящего бережливого производства, что было бы интереснее, чем JIT»…

Поэтому Бирн ушел из General Electric … Однако стоило ему только в 1986 году обосноваться на новом месте, как сразу его к себе группа компаний Danaher Corporation, в которой Арт скоро возглавил её восемь дочерних компаний. .. Пост вице-президента по продажам и маркетингу в одной из них занимал Джорж Кёнигсеккер, очень серьезно поддерживающий идеи бережливого производства. Он не раз бывал в Японии и особенно часто на заводах Toyota и изучил все доступные ему книги и статьи по бережливому производству…

.. Пост вице-президента по продажам и маркетингу в одной из них занимал Джорж Кёнигсеккер, очень серьезно поддерживающий идеи бережливого производства. Он не раз бывал в Японии и особенно часто на заводах Toyota и изучил все доступные ему книги и статьи по бережливому производству…

В начале 1988 года Кёнигсеккер узнал, что в Harford Graduate Center, а также на одном находящимся рядом предприятии организуются недельные семинары по кайдзен и по производственной системе Toyota (TPS)… Их организатором был Масааки Имаи (Masaaki Imai), автор известной книги «Кайдзен». Другими докладчиками были Ёсики Ивата (Yoshiki Iwata), Акира Такенака (Akira Takenaka) и Сихиро Накао (Chihiro Nakao) из консалтинговой группы «Сингидзуцу» (Shingijutsu). До этого момента управляющие Danaher не были знакомы ни с одним из этих людей.

После того, как закончился первый день семинара, посвященный TPS, делегаты из Danaher поняли, что все эти годы фактически пытались повторить путь Тайити Оно, который примерно также начинал создавать бережливое производства на Toyota, а также среди её поставщиков. .. Они поняли, что им крайне важно показать устроителям семинара свой предприятие.

.. Они поняли, что им крайне важно показать устроителям семинара свой предприятие.

«Мы никогда не встречались с японскими учителями, с сенсеями. Поэтому мы не были готовы, что нам так просто и без объяснений скажут «нет». Джорж, будучи самым настойчивым, продолжал обхаживать Ивату и не отставал от него ни на ланче, ни на дневном перерыве на кофе, ни в конце дня. Каждый раз, когда он заводил речь о приглашении к себе на завод, то через переводчика получал резкое «нет». На следующий день Джорж опять принимался за своё, используя каждый удобный случай. В конце второго дня уговоров Ивата и его коллеги «сломались» и согласились отобедать на заводе, возможно, только для того, чтобы унять настойчивого Джоржа.

Когда мы сели за стол, я разложил план нашего завода с новыми производственными ячейками, работающими по методу потока единичных изделий. Показав план Ивате, я спросил его о том, правильно ли мы все это организовали. Ивата надолго замолчал, после чего промолвил: «Если я приду на ваш завод, согласны ли вы сделать всё, о чем бы я вас не попросил?». «Конечно, — без колебаний ответил Джорж. «В таком случае спрячьте ваш план и позвольте мне спокойно закончить обед. Вечером встретимся на вашем заводе»…

«Конечно, — без колебаний ответил Джорж. «В таком случае спрячьте ваш план и позвольте мне спокойно закончить обед. Вечером встретимся на вашем заводе»…

… К 1991 году Арт Бирн с успехом выступил с рассказом про технологию бережливого производства на восьми предприятиях в группе компаний Danaher. Это помогло и пяти другим предприятиям группы, которыми управлял Джо Козентино (John Cosentino), понять суть бережливого производства. Джон при этом стал настоящим приверженцем этих идей. Для улучшения их восприятия Бирн внедрил инновацию, которую назвал «президентский кайдзен». Президенты и вице-президенты всех компаний Danaher каждые шесть недель должны были принимать самое непосредственное участие в трёхдневных мероприятиях по кайдзен. Все вместе они двигали станки и испытали на своей шкуре, как реально осуществляется работа в цеху, в отделах обработки заказа и составления графиков производства…

Тем не менее Бирну этого показалось мало. Подобно большинству агентов перемен, он хотел самостоятельно возглавить подобное «шоу». Однако высшее руководство Danaher не собиралось уступить ему эту роль. Фирма Wiremold, располагающаяся с другой стороне Хартфорда, была наслышана о деятельности Бирна на Danaher. Достаточно быстро им удалось договориться о сотрудничестве…

Подобно большинству агентов перемен, он хотел самостоятельно возглавить подобное «шоу». Однако высшее руководство Danaher не собиралось уступить ему эту роль. Фирма Wiremold, располагающаяся с другой стороне Хартфорда, была наслышана о деятельности Бирна на Danaher. Достаточно быстро им удалось договориться о сотрудничестве…

Глава 8. Испытание на прочность.

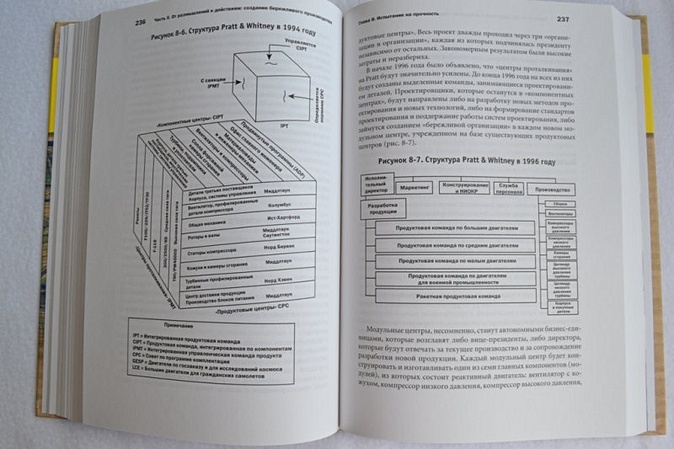

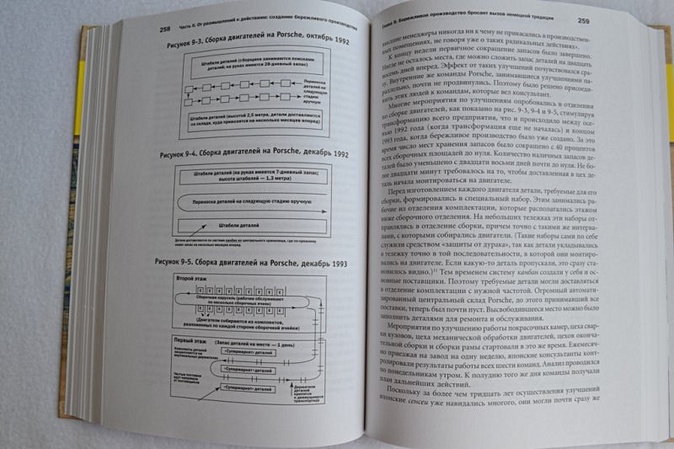

1 июня 1991 года Марк Коран (Mark Coran) покинул центральный офис United Technologies Corporation (UTC), расположенные в Хартфорде, штат Коннектикут, и поехал в штаб-квартиру компании Pratt&Whitney. Будучи самой крупной дочерней компанией UTC, Pratt была также крупнейшим в мире производителем авиационных двигателей…

Поскольку кризис в Pratt стал отражаться на деятельности всей UTC, им занялся сам президент Джорж Дейвид…

Осенью 1992 года Дейвид решил, что Pratt нужен второй агент перемен, который заменит существующего президента, который проработав на P&W всю свою жизнь, придерживался старых взглядов на ведение бизнеса. Вполне закономерно выбор Дейвида пал на сорокатрехлетнего Карла Крапека, президента Carrier. Корапек разбирался в бережливом производстве и во имя достижения целей был способен снести любое препятствие…

Вполне закономерно выбор Дейвида пал на сорокатрехлетнего Карла Крапека, президента Carrier. Корапек разбирался в бережливом производстве и во имя достижения целей был способен снести любое препятствие…

Мы уже рассказывали достаточно историй о том, как на менеджеров снисходило «прозрение» по поводу бережливого производства. Крапек стал «просветленным» достаточно давно, но потребовалось еще целых 10 лет, прежде чем он применил свои знания на практике…

…На заводе, где делались турбинные профилированные детали, старые менеджеры Pratt со всей энергией принялись за программу изменений и трансформацию производства с работы партиями на метод потока единичных изделий. Однако для довершения процесса им просто не хватало навыков. Число невыполненных заказов росло так же стремительно, как и недовольных заказчиков.

… Второй частью проблемы было откровенное нежелание некоторых директоров работать по новым методам. Весной 1994 года Сихиро Накао устроил еще один спектакль в главном сборочном цехе в Мидлтауне. Едва войдя в цех и оглядевшись по сторонам, он подозвал к себе директора сборочного производства и сказал ему, что время сборки двигателя надо сократить с тридцати дней до трёх, производственные площади нужно уменьшить вдвое, количество человеко-часов работы сократить на две трети, а уровень наличных запасов «срезать» более чем на 90 процентов. При этом сборку двигателей надо было вести не большими партиями, а в непрерывном потоке. Мало того: преобразования следовало начинать немедленно.

Весной 1994 года Сихиро Накао устроил еще один спектакль в главном сборочном цехе в Мидлтауне. Едва войдя в цех и оглядевшись по сторонам, он подозвал к себе директора сборочного производства и сказал ему, что время сборки двигателя надо сократить с тридцати дней до трёх, производственные площади нужно уменьшить вдвое, количество человеко-часов работы сократить на две трети, а уровень наличных запасов «срезать» более чем на 90 процентов. При этом сборку двигателей надо было вести не большими партиями, а в непрерывном потоке. Мало того: преобразования следовало начинать немедленно.

Директор и его заместители начали возражать, что невозможно быстро трансформировать производство такого сложного продукта в такой сложной организации, как Pratt&Whitney, используя квалифицированных работников в качестве корректоров ошибок, сделанных выше по потоку. Хотя они и обещали, что будут осуществлять преобразования в рамках долгосрочного плана, было ясно, что еще долго все останется по-прежнему. Поэтому их попросили покинуть Pratt. Сборочное производства возглавили еще один «варяг»…

Поэтому их попросили покинуть Pratt. Сборочное производства возглавили еще один «варяг»…

…Если в 1992 году у компании были убытки в 283 млн. долларов, а в 1993 — 262 млн., то с 1994, хотя рынок продолжал «проседать», Pratt стала показывать прибыль, которая в 1994 году равнялась 380 млн., а в 1995 — 530 млн. Pratt хватило времени, чтобы перевести свой бизнес на бережливые принципы.

Материал связан тематически со страницами:

шагов по сокращению отходов с помощью экономичного производства

Бережливое производство — это способ стратегической оптимизации и упрощения работы предприятия и его среды. Это также эффективный способ сокращения существующих отходов на предприятии и управления ими.

Но как производители могут эффективно максимизировать бережливое производство, чтобы сократить отходы в своих компаниях? Как они могут распознать начало потерь? И какие меры могут предпринять производители, чтобы уменьшить количество отходов на своих производственных объектах и в организациях?

Вот несколько шагов, которые вы можете предпринять, чтобы убедиться, что ваша компания или рабочее место эффективно сокращают отходы и переходят на бережливое производство.

Оцените ценность вашего конечного продукта

Вы хотите сократить отходы и быть максимально эффективными, но для этого вам нужно в первую очередь придать ценность вашему конечному продукту. Все сводится к основному правилу: знай своих клиентов и определяй их самые большие потребности .

Таким образом, вы гарантируете, что создаете качественную продукцию, за которую ваши клиенты готовы платить, при этом сводя к минимуму ресурсы, потраченные впустую в процессе ее производства.

Определить отходы

Менеджеров необходимо обучить тому, как обращаться с проблемными сотрудниками. Их обучение должно касаться того, как принимать лучшие решения, как руководить, а также следовать инструкциям, и как оставаться в курсе, а также как улучшаться на каждом уровне. Ваши менеджеры должны быть готовы вносить изменения, изучать новые программы, использовать новые экономичные машины и лучше понимать рабочее место и ваши продукты.

Однако обучение не ограничивается уровнем управления. Затем его следует распространить на всех сотрудников.

Затем его следует распространить на всех сотрудников.

Например, обучите своих сотрудников тому, как улучшить их взаимодействие с клиентами, чтобы они могли повысить качество вашей компании в целом.

Классификация отходов

Если общая картина слишком ошеломляющая, разбейте свои отходы на более мелкие категории:

- Инвентарные отходы: Укажите только то, что вам нужно, и убедитесь, что в накладные расходы не включены предметы, которые устарели или больше не нужны вам.

- Отходы перепроизводства: Производственные показатели легко переоценить. Выявление потерь перепроизводства может быть процессом проб и ошибок, но вы добьетесь своих целей вовремя.

- Пустая трата времени и рабочей силы: Когда совершаются большие ошибки, ресурсы тратятся зря. Чтобы убедиться, что ваши сотрудники полностью раскрывают свой потенциал, инвестируйте в качественные программы обучения, которые повышают эффективность ваших команд и приводят к более высоким показателям удержания сотрудников.

- Внутренние отходы машин и отходы производственного процесса: Часть вышеупомянутого обучения должна включать специализированные программы по обучению сотрудников эффективному использованию машин, экономии средств и времени и повышению ценности продукта.

- Дефект Отходы: Научитесь выявлять типичные ошибки и сообщать о них всем, чтобы ошибки не повторялись постоянно. Благодаря этому все будут на одной странице и соблюдают установленные стандарты качества производства и создания.

Определить отходы на рабочем месте

Частью сокращения отходов во время производственного процесса является возможность лучше выявлять проблемы и решать их быстро или до того, как у них появится шанс нанести ущерб производству в более крупном масштабе.

Идеальные настройки

Небольшие, последовательные и непрерывные проверки, а также незначительные улучшения приведут к более качественному конечному продукту. Убедитесь, что все машины регулярно проходят настройку, серьезные исправления и обновления, если и когда это необходимо.Можно добиться улучшения, делая небольшие шаги за один раз, при этом в целом добиваясь большего прогресса.

Убедитесь, что все машины регулярно проходят настройку, серьезные исправления и обновления, если и когда это необходимо.Можно добиться улучшения, делая небольшие шаги за один раз, при этом в целом добиваясь большего прогресса.

Создайте свой производственный процесс

Визуализация пошагового процесса бережливого производства может помочь создать доступный рабочий процесс в вашей производственной среде. Вам нужно будет проанализировать все точки отходов, перечисленные выше, и составить рабочий план на основе этого анализа.

Одним из основных принципов бережливого производства является создание непрерывного и синхронизированного производственного потока.Спросите себя и своих сотрудников: в чем основная причина такой-то проблемы? Какие практические шаги мы предпринимаем для уменьшения, минимизации и, в конечном итоге, устранения этих факторов потерь?

Обучайте сотрудников

Отвечая на приведенные выше вопросы, вы можете понять, что определенные сотрудники несут ответственность за потерянное время, деньги и даже за ускоренный износ оборудования. Таким образом, следующий шаг должен решить проблему эффективности рабочего места.

Таким образом, следующий шаг должен решить проблему эффективности рабочего места.

Чтобы справиться с расточительностью рабочего места или расточительством сотрудников, вы должны инвестировать в стратегии обучения, которые помогут рассказать вашим сотрудникам о типах отходов, которых следует остерегаться.Учебные занятия также могут помочь повысить удовлетворенность сотрудников и повысить их ценность. Попробуйте эти советы технического тренера Питера Бердона о том, как компания Siemens измеряет влияние обучения с помощью улыбки и оценочных листов.

Создание запасов

Одна из основных ценностей бережливого производства — правильное управление запасами. Профессионалы предлагают своевременную инвентаризацию — процесс запасания ресурсов и инструментов только в то время, когда они вам нужны, а не заранее. Углубленный анализ потребностей в инвентаре позволит с самого начала сократить производственные отходы.

Обеспечение постоянной эффективности рабочего места с помощью экономичного управления

Действительно ли все эти изменения необходимы? Сначала это может показаться пугающим, но конечная цель — устранить большинство фаз икоты. Вашей целью должно быть постоянное совершенствование вашего производственного процесса.

Вашей целью должно быть постоянное совершенствование вашего производственного процесса.

Представьте, что вы и ваша компания избавляетесь от необходимости время от времени вносить нерегулярные изменения. Двигайтесь вперед с четкой целью: внесение устойчивых изменений — пусть даже небольших — которые приведут к получению конечных продуктов с высокой стоимостью.Это единственный способ процветать, расти и функционировать как успешное предприятие.

Практика бережливого производства Mimeo

На наших производственных предприятиях применяется бережливое производство. Узнайте, почему другие производители выбирают нас, из этого буклета.

Как бережливое производство может помочь вашей компании добиться успеха

Каждая компания, большая или маленькая, стремится к одному и тому же: повышению эффективности, результативности и прибыльности.Эти ключевые компоненты призваны мотивировать успех. Без успеха ваши продукты не будут иметь ценности с точки зрения покупателя.

Теперь давайте сделаем шаг назад и определим успех. Google определяет это как «достижение цели или задачи; достижение популярности или прибыли; человек или вещь, которая достигает желаемых целей или достигает процветания ». Безусловно, они описывают краеугольные камни любой успешной компании. Но они не отвечают на настоящий вопрос: как мы туда доберемся? Что создает успех? У большинства компаний, вероятно, есть своя собственная теория, но, как бы то ни было, я уверен, что организация находится на вершине их списка!

В этой статье будут описаны технологические потери, которые мешают вашей компании быть организованной и успешной, и показано, как вы можете устранить эти потери с помощью бережливого производства.

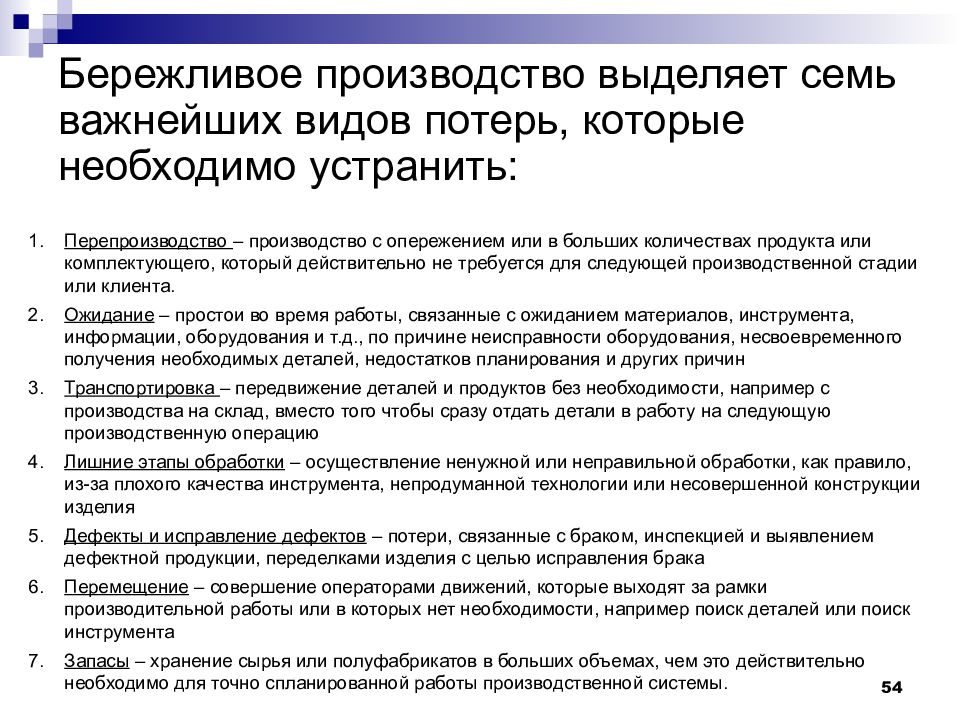

The Seven Deadly Wastes

Чтобы работать продуктивно и исключить все и вся, что не добавляет ценности вашей компании, вам нужно лучше управлять своим временем. Единственный эффективный способ сделать это — устранить отходы, особенно в тех областях, которые эксперты называют Семью смертельными отходами.

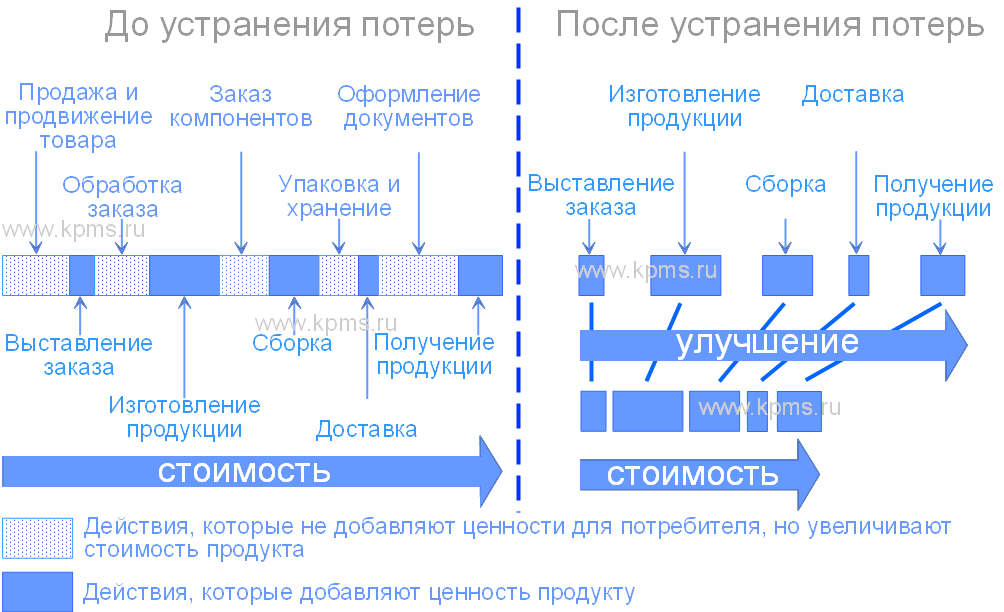

Каждый вид деятельности в бизнесе включает добавленную стоимость (VA) или не добавленную стоимость (NVA). Действия VA — это все те виды деятельности, которые физически преобразуют продукт или услугу в глазах клиента, — действия, которые увеличивают ценность.Все виды деятельности СВА не приносят никакой пользы и были созданы на основе Семи Смертельных Пустошей.

«Понимание семи смертельных отходов» позволит вам идентифицировать технологические отходы на вашем производственном или обслуживающем предприятии. Признание потерь — это первый шаг к их устранению и внедрению бережливого процесса.

Семь смертельных отходов:

- Транспортировка — ненужное перемещение сырья, незавершенных работ или готовой продукции — чем дольше перемещается продукт, тем меньше времени тратится на добавление стоимости.

- Запасы — Слишком много не проданных запасов ложится тяжелым бременем на ваш денежный поток.

- Движение — (потерянное) время, которое оператор тратит на перемещение оборудования или поиск вещей, необходимых для выполнения работы.

- Ожидание и задержки — Остановка производства во время ожидания чего-либо, например, компонентов, необходимых для выполнения работы, приводит к ненужным расходам для компании.

- Перепроизводство — Неэффективные процессы неэффективны и тратят драгоценное время и энергию на производство того, что покупатель не купил.

- Излишняя переработка — Больше обработки, чем необходимо для производства того, что нужно заказчику.

- Дефекты — Требуется переделать уже готовый продукт из-за переделки, брака материала или замены деталей.

Как я могу использовать бережливое производство, чтобы помочь моей компании добиться успеха?

Внедрение принципов бережливого производства — лучший способ избежать потери времени и высоких производственных затрат. Самый важный принцип бережливого производства — постоянное совершенствование, которое обычно называют японским словом «кайдзен». ”

”

Непрерывное совершенствование способствует последовательным, позитивным изменениям в вашей рабочей среде, в конечном итоге помогая вам достичь поставленной цели. Ключ к созданию этих улучшений — формирование правильной культуры в вашей организации.

Начните с вовлечения ваших величайших активов — ваших сотрудников. Избавиться от вредных привычек непросто, но если вы продвигаете принципы бережливого производства и создаете позитивную культуру на рабочем месте, изменения произойдут. Большинство людей хотят преуспеть в своей работе и получить от этого чувство собственного достоинства.Сотрудникам нужна мотивация и направление, и они находят это в позитивной рабочей среде.

Вам также следует рассмотреть возможность внедрения системы бережливого производства или контроля качества. Существует множество различных систем, которые используют ориентированный на клиента подход к качеству и улучшению, например, 6S, 6 Sigma, 5S, KPI Board, Big Y’s, The Toyota Production System (TPS) и Black Belts. Эти названия и аббревиатуры обозначают различные принципы, которые направлены на улучшение качества продукции и чрезвычайно успешны при правильном использовании.И неудивительно, что это так. Подумайте о правиле 80/20: 20 процентов дефектов вызывают 80 процентов проблем. Если бы вы могли устранить 20 процентов дефектов, вы успешно устранили бы 80 процентов своих проблем.

Эти названия и аббревиатуры обозначают различные принципы, которые направлены на улучшение качества продукции и чрезвычайно успешны при правильном использовании.И неудивительно, что это так. Подумайте о правиле 80/20: 20 процентов дефектов вызывают 80 процентов проблем. Если бы вы могли устранить 20 процентов дефектов, вы успешно устранили бы 80 процентов своих проблем.

Это не ракетостроение; это здравый смысл. Но как мы можем этого добиться?

Самой важной частью реализации любого принципа бережливого производства является безопасность. Создавая безопасную среду, вы задаете тон самому важному: безопасности ваших сотрудников.

Руководство всегда ищет способы изменить культуру работы своей компании в положительную сторону. Когда ваши сотрудники чувствуют себя в безопасности, они чувствуют, что их ценят, они лучше относятся к ним и с большей вероятностью приветствуют изменения. Позитивная культура, которую вы создадите с помощью этого простого шага, также улучшит общение и заставит их чувствовать себя уполномоченными принимать решения, улучшающие рабочее место.

Исследования снова и снова доказывают, что принципы бережливого производства значительно снижают риски безопасности и сокращают расходы на рабочие процессы и запасы.

Например, в 2002 году Медицинский центр Вирджинии Мейсон был первой больницей Leapfrog Group, которая использовала бережливое производство для повышения безопасности пациентов и качества обслуживания. Они проанализировали и проверили способы устранения дефектов в своей системе путем предоставления персоналу возможности «останавливать линию» всякий раз, когда они обнаруживают проблемы с безопасностью или качеством. Сообщается, что за шесть лет это сэкономило учреждению от 12 до 15 миллионов долларов и сделало его одной из двух лучших больниц десятилетия в 2010 году.

И это не ограничивается такими серьезными проблемами, как безопасность пациентов. Как пишет Арт Бирн, автор книги The Lean Turnaround : «Независимо от типа компании, которую вы возглавляете, бережливое производство может быть использовано для улучшения практически всех аспектов деятельности, от обучения и руководства сотрудниками до вопросов бухгалтерского учета и расчета заработной платы».

Какие продукты помогут мне выполнить каждый шаг?

Бережливое производство 5S — это больше, чем методология; это культура, состоящая из кайдзен и элементов канбана, оригинального процесса бережливого управления.При внедрении бережливого управления 5S рассмотрите следующие пять шагов и сопутствующие продукты, которые эффективно помогут вам достичь целей вашей компании:

Шаг 1. Сортировка : очистите, очистите и определите, что необходимо для немедленного рабочего пространства. Осмотритесь вокруг и удалите все ненужные предметы. В пределах досягаемости должны находиться только те предметы, которые используются каждый день для выполнения работы.

Любой инструмент или оборудование, которые используются один раз в неделю, следует держать в рабочей зоне.Все, что используется реже, следует хранить в отдаленном месте.

Отображение визуальных элементов того, что должно быть в этой области, чтобы стимулировать постоянное участие сотрудников. Выделите зоны ожидания с помощью ленты для разметки пола или знаков безопасности и убедитесь, что сотрудники могут легко найти свои инструменты и оборудование с помощью продуктов 5S Lean Manufacturing Products.

Выделите зоны ожидания с помощью ленты для разметки пола или знаков безопасности и убедитесь, что сотрудники могут легко найти свои инструменты и оборудование с помощью продуктов 5S Lean Manufacturing Products.

Шаг 2 — Систематизировать или упорядочить: Поместите все необходимые предметы в порядок и сосредоточьтесь на эффективных и действенных методах хранения.Организуйте все предметы, обозначьте места хранения и определите процедуры.

На этом этапе работники должны осмотреть свое рабочее место и решить, что им нужно для выполнения своей работы. Они должны иметь возможность быстро и эффективно находить подходящие инструменты, чтобы не тратить время на поиск того, что им нужно.

Убедитесь, что все шкафы, ящики, полки и другие типы хранилищ имеют маркировку, чтобы сотрудники могли легко определить местонахождение того, что им нужно, и точно знать, где разместить инструменты или оборудование после того, как они их использовали.Использование таких инструментов, как Custom Store-Boards ™ 5S Shadow Boards и Custom Cabinet Store-Boards ™ , делает организацию рабочего пространства простой и удобной.

Шаг 3 — Чистка или чистка: Очистите и поддержите внешний вид области и проведите профилактическое обслуживание. Очищайте все и ежедневно содержите в чистоте. Выделяя 10-15 минут каждый день на уборку, вы убедитесь, что у вас и ваших сотрудников быстро разовьется эта привычка.

Осмотрите и проверьте рабочее пространство после того, как оно будет тщательно подметено, вычищено и убрано. Ведите журнал всех областей, которые нуждаются в улучшении, и активно ищите способы внедрения обновлений.

Убедитесь, что журналы проверки отображаются на видных местах для всеобщего обозрения. Создайте основы 5S, основанные на владении и подотчетности сотрудников, чтобы добиться успеха, добиться успеха и найти необходимые улучшения.

Найдите способы предотвратить накопление грязи и загрязнений, отслеживая любые разливы, утечки, пыль и другие потенциальные опасности в рабочем пространстве.

Вы можете поддержать чистоту, сделав рабочее пространство более привлекательным, используя пользовательские настенные рисунки с тенями или печатные перфорированные доски.

Шаг 4 — Стандартизация: Включает создание визуальных средств контроля для поддержания ваших рабочих ценностей и убеждений, связанных с ведением домашнего хозяйства, безопасностью, качеством, коммуникацией, командной работой и производственной эффективностью.

На этом этапе убедитесь, что первые три шага, которые вы реализовали, используются и развиваются на вашем рабочем месте.От

используя такие продукты, как Custom Site-Boards ™ и Custom Spinfo Site-Boards ™, чтобы визуально обновлять информацию о деятельности вашей команды, вы

будет создавать

рутины и практики стандартизации.

Идея состоит в том, чтобы эффективно информировать вашу команду о том, как все должно выполняться на вашем рабочем месте. Порядок и стандарты должны быть установлены и вывешены на вашем рабочем месте. Составьте график уборки и предоставьте инструкции, которые помогут работникам стандартизировать процедуры.

Шаг 5 — Самодисциплина или устойчивость: Как только вы достигли этой точки, первые четыре шага 5S активно внедряются, и ожидания четко доводятся до всех сотрудников на рабочем месте. Визуальные коммуникации, такие как табло, табло для магазинов, ™ тележки для магазинов, специальные шкафы для магазинов, ™ доски сайтов Spinfo, ™ выдвижные ящики для магазинов, ™ пользовательская настенная графика с теневой оберткой и печатные перфорированные доски. успех ваших практик 5S.

Визуальные коммуникации, такие как табло, табло для магазинов, ™ тележки для магазинов, специальные шкафы для магазинов, ™ доски сайтов Spinfo, ™ выдвижные ящики для магазинов, ™ пользовательская настенная графика с теневой оберткой и печатные перфорированные доски. успех ваших практик 5S.

Культура 5S

Когда культура 5S находит отклик на рабочем месте, создаются сплоченность, эффективность и преданность делу.Работники начинают осознавать свою ответственность за постоянное совершенствование и будут использовать принципы 5S для достижения безопасности, качества и чистоты.

Свяжитесь с Accuform для получения дополнительной информации о продуктах 5S.

5 способов сократить отходы и построить экономичные бизнес-процессы

Традиционно бережливые бизнес-процессы были сосредоточены в производственном секторе как средство контроля затрат. Это гарантирует, что производственный процесс или его затраты не повлияют на прогнозируемую прибыль. Но ничто не ограничивает растущую отрасль SaaS или любую другую отрасль от применения экономичного подхода к разработке сверхэффективных процессов и прибыльных бизнес-моделей.

Но ничто не ограничивает растущую отрасль SaaS или любую другую отрасль от применения экономичного подхода к разработке сверхэффективных процессов и прибыльных бизнес-моделей.

Чтобы быть конкурентоспособными, мы должны использовать все возможности для повышения эффективности и производительности при одновременном повышении качества. Принципы бережливого производства улучшили все аспекты наших процессов. Синтия Фаннинг

Для разработки экономичных бизнес-процессов общая процедура заключается в управлении процессами, сквозном аудите и улучшении этих процессов за счет сжатия времени, а не в попытках манипулировать активами и управлять ими.

Если вы рассматриваете каждый бизнес как совокупность процессов, предназначенных для выполнения задач, создания ценности (для компании и клиента) с помощью вторичных процессов для поддержки других (например, офиса и администрации), вы можете увидеть, как это применимо к виртуально каждый бизнес.

Важное примечание

Вам, наверное, интересно, кто такие we . Tallyfy — это продукт, который упрощает и автоматизирует ваши бизнес-процессы. В этом секрет бесперебойной работы.Вместо создания диаграмм процессов (на которые никто не смотрит), документации (которую вы можете только читать и никогда не предпринимать никаких действий), электронных писем, чатов и хаоса — вы можете создать и запустить любой процесс в своей компании за считанные секунды.

Выбор простых и дешевых инструментов управления проектами или задачами — самая большая ошибка, которую вы когда-либо могли сделать . Ты получаешь то, за что платишь. Если вы попытаетесь сэкономить цент — вы потеряете доллар. Потраченное впустую время (40 долларов в час) намного дороже, чем стоимость программного обеспечения. Существует огромная разница между управлением процессами и управлением проектами или задачами.Процессы снимают стресс, делают вещи предсказуемыми — и помогают вам расти и становиться эффективными. Проекты и задачи — это спонтанный непредсказуемый хаос.

Проекты и задачи — это спонтанный непредсказуемый хаос.

Перед тем, как продолжить чтение, важно понять этот контекст. Успешные люди достаточно умны, чтобы коренным образом изменить то, как они работают «прямо сейчас», и удивлять себя и всех остальных новыми идеями. Вы можете немедленно перестать сражаться с трудностями каждый день — и добиться большего личного успеха в своей карьере, представив современный способ создания, отслеживания и даже выполнения задач со своими коллегами.

В любом случае … извините за прерывание! Вернемся к остальной части статьи.

Что такое Lean Process Improvement

В большинстве случаев, Lean Process Improvement подчеркивает не только предотвращение потерь, но и устранение существующих потерь. Вместо того, чтобы добавлять процессы или пытаться управлять существующими процессами, вы должны сначала сократить отходы.

Это означает выделение времени, рабочей силы и материалов, которые используются неэффективно или тратятся впустую.

Для производственного предприятия это могло бы уменьшить отклонения в материалах.Компания SaaS может столкнуться с раздутыми часами из-за найма слишком большого количества разработчиков или сверхурочной работы разработчиков для расширенных услуг, которые не нужны.

Некоторые компании разрабатывают более рациональные процессы, чтобы лучше обслуживать своих клиентов, при этом сокращая расходы. Например, производитель сноубордов улучшает возможности индивидуальной настройки своего продукта, чтобы порадовать клиентов. Вместо того, чтобы накапливать избыточные запасы, они производят продукцию на заказ. Это снижает накладные расходы на складские запасы и устраняет необходимость в постоянном производстве.

Вы хотите документировать и запускать свои процессы?

Не используйте MS Word или Google Docs, а не используйте блок-схемы .

Документирование процессов с помощью блок-схем может выглядеть красиво и красиво, но вы не можете их запустить . Еще хуже — никто не смотрит на блок-схемы .

Еще хуже — никто не смотрит на блок-схемы .

ЗДЕСЬ СМОТРИТЕ ПОЧЕМУ

Цели экономичных бизнес-процессов

Основная цель бережливых бизнес-процессов заключается в сокращении расточительных расходов. Такие расходы могут происходить бесчисленным количеством способов, учитывая, насколько разным может быть каждый бизнес.

Дополнительное примечание

Вы заинтересованы в действительно полезном анализе последних тенденций в области бизнес-технологий и операций? Talking from the Trenches публикуется Tallyfy раз в 2 недели, и его нельзя пропустить. Вы автоматически станете умнее и лучше проинформируете. Итак — не покидайте эту страницу, не подписавшись на нее.

В любом случае … мы продолжим с того места, на котором остановились выше.

Чтобы добиться такого сокращения расходов, компании должны установить одну или несколько из следующих целей:

Повышение качества

Качество ваших товаров или услуг напрямую влияет на вашу способность соответствовать ожиданиям клиентов или превосходить их. Допустим, в продаваемом вами продукте есть детали, которые можно купить у 3 разных поставщиков. Стоимость варьируется в зависимости от каждого, как и качество. Самый дешевый вариант может сэкономить сотни тысяч каждый квартал, но он более подвержен браку.

Допустим, в продаваемом вами продукте есть детали, которые можно купить у 3 разных поставщиков. Стоимость варьируется в зависимости от каждого, как и качество. Самый дешевый вариант может сэкономить сотни тысяч каждый квартал, но он более подвержен браку.

Пока вы экономите во время производства, вероятность большего количества дефектов повлияет на качество обслуживания клиентов. Это приводит к плохим отзывам, отрицательному PR и уменьшению отдачи. Иногда дешево не так уж и дешево.

Экономичные бизнес-процессы позволяют сосредоточиться на качестве на входе.Это снижает затраты на ваш продукт в долгосрочной перспективе и увеличивает жизненную ценность ваших клиентов.

Точно так же повышение качества производства снижает необходимость частых проверок качества. Вы можете потратить эти человеко-часы на обслуживание клиентов или соответственно сократить штат.

Устранение отходов

Компании склонны учитывать отходы и деятельность на каждом этапе как часть своих накладных расходов — затрат, которые включаются в цену, которую платят клиенты. Нет ни одного живого клиента, который хотел бы платить за расточительство вашей организации и неспособность контролировать ваши расходы.

Нет ни одного живого клиента, который хотел бы платить за расточительство вашей организации и неспособность контролировать ваши расходы.

Таким образом, важным шагом в создании экономичных бизнес-процессов является устранение расточительных действий, которые отнимают время и ресурсы, но не представляют ценности для вас или клиента.

Сократить время выполнения

Время выполнения — это промежутки между этапами процесса или время, необходимое для выполнения ряда задач. Сроки выполнения — одна из самых больших потерь в компании, которую можно и нужно контролировать путем улучшения процессов.

Длительное время выполнения заказа может подорвать ваш бизнес из-за прерывания критических процессов.Несколько примеров проблем со временем выполнения заказа:

- Время, необходимое для получения или отправки платежа после получения заказа на продажу или заказа на поставку

- Время выполнения заказа для превращения сырья в готовый продукт

- Время запуска , от точки к точке, как только продукт или услуга будут готовы к развертыванию

- Время выполнения маркетинговой кампании с точки зрения идеи

Снижение общих затрат

Общая сумма ваших затрат складывается из прямых и косвенные затраты на доставку вашего продукта клиентам или продажу и доставку ваших услуг клиентам. Здесь никогда не бывает фиксированных затрат, и эти затраты могут и будут колебаться.

Здесь никогда не бывает фиксированных затрат, и эти затраты могут и будут колебаться.

Из-за этого колебания вам необходимо постоянно балансировать цены на ваш продукт / услугу с эксплуатационными расходами. Поиск способов снижения затрат с помощью бережливых процессов может помочь вам сохранить долю на рынке и предотвратить сокращение вашей прибыли.

Ключевые области отходов

Отходы — это все, что не представляет ценности для потребителя, ничего не влияет на вашу прибыль, но абсолютно дорого обходится.Он существует на каждом уровне вашей компании, в каждом отделе и практически в каждой проводимой деятельности.

Когда вы сможете увести свои команды от менталитета «вот как мы это делаем», вы сможете приступить к разработке бережливых бизнес-процессов, выявляя и устраняя ключевые области потерь.

Конечная цель бережливого производства — полное устранение отходов. И хотя этого практически невозможно достичь, это все равно должна быть конечной целью. Вот наиболее распространенные области отходов в бизнесе, независимо от сектора или отрасли.

Вот наиболее распространенные области отходов в бизнесе, независимо от сектора или отрасли.

Запасы

Для предприятий, связанных с продуктами, складские запасы могут быть огромной тратой. Это особенно актуально в индустрии CPG, где срок годности продуктов может истечь. Любые запасы, которые не нужны напрямую для выполнения заказов клиентов, следует рассматривать как потенциальные отходы.

Сравните свои запасы с данными о продажах, чтобы сократить их до абсолютного минимума. Сбросьте производственные процессы, чтобы вы производили только те запасы, которые необходимы для краткосрочных продаж. Если у вас есть такая возможность, трансформируйте свой производственный процесс так, чтобы вы производили на основе потребительского спроса, а не поддерживали накладные расходы на запасы.

Инвентарь применим не только к вашим товарам. Вы должны учитывать свои канцелярские товары и то, что вы регулярно храните на складе, для административной части вашего бизнеса. Если вы тратите деньги на канцелярские товары, значит, вы потратили деньги на ненужные файлы, расходные материалы, дополнительные копии, книги и руководства, расходные материалы и многое другое.

Перепроизводство

Для производства это привязано к вашему инвентарю. Компании часто хотят, чтобы сотрудники были заняты, чтобы их труд использовался эффективно, чтобы они продолжали производство и перемещали больше товаров на склад.Лучше всего сократить часы и сократить количество сотрудников, когда работа будет сделана.

В такие времена вы тратите зря на продукт и затраты на содержание этого инвентаря, а также на труд, затрачиваемый на создание и обслуживание этого продукта.

Перепроизводство также имеет место в офисах и на предприятиях, связанных с оказанием услуг. Например, разработчики создают слишком много функций, выходящих за рамки необходимого (работа за рамками), работники создают отчеты до того, как они понадобятся, или чрезмерно анализируют данные.Это сводится к тому, что сотрудники производят сверх того, что ожидается или требуется.

Многоступенчатые процессы утверждения в производстве с бережливым дозированием и, соответственно, сокращением рабочего времени могут помочь сократить расточительное производство, которое не дает немедленной отдачи.

Избыточная обработка

Поразительно, сколько компаний используют обширную систему сдержек и противовесов для выявления ошибок, но они все же происходят. Там, где мы стремимся к повышению качества продукции, мы теряем больше, не оказывая существенного влияния на окупаемость затрат.

Избыточная обработка часто возникает, когда требуется дополнительная работа для исправления проблем и дефектов или для исправления проблемы, которая могла бы быть решена должным образом с первого раза, если бы процессы были тщательно соблюдены и / или улучшены.

Одна из самых больших потерь в этом отношении — это то, сколько раз документ будет переходить из рук в руки. На одной корпоративной должности, которую я занимал, любые счета-фактуры потребовали четырех разных подписей и двух одобрительных штампов из разных отделов, прежде чем расходы будут возмещены.Каждый раз, когда мне приходилось оплачивать расходы (примерно каждые две недели из-за командировок), я был вынужден перебивать этих сотрудников.

Если бы я не прервал их деятельность и просто оставил отчет о расходах, время выполнения заказа увеличилось бы с 1 дня до более чем недели.

Это тот момент, когда автоматизированные процессы утверждения для сортировки и хранения документов могут упростить многие проблемы, с которыми сталкивается офисная среда. Требование утверждения и привлечение групп к ответственности за эти утверждения может быстро отсортировать документы, сократив время выполнения заказа.Это также может устранить чрезмерную обработку практически в любой среде, поскольку каждый шаг требует утверждения и проверки.

Это улучшает подотчетность, уменьшает количество ошибок, уменьшает количество людей, которых необходимо привлечь, и гарантирует, что ничего не будет упущено.

Транспорт

Шокирует, сколько затрат идет на перемещение чего-либо, будь то продукт или данные. Что касается производственных и физических товаров, то продукты постоянно перемещаются с одного объекта на другой, несмотря на то, что они могут находиться в течение длительного периода времени. Во многих случаях их постоянно направляют вокруг одного и того же объекта, чтобы освободить место для перемещаемого дополнительного инвентаря.

Во многих случаях их постоянно направляют вокруг одного и того же объекта, чтобы освободить место для перемещаемого дополнительного инвентаря.

Продукты перемещаются дальше, чем необходимо, а транспортировка для хранения, складирования, штабелирования и перемещения продолжает поглощать затраты на рабочую силу и топливо. Иногда такая транспортировка не санкционирована, и сотрудники перемещают товар случайным образом. Это требует немедленных затрат плюс дополнительные расходы, когда другим членам команды приходится тратить дополнительное время на поиск исходных продуктов, которые никогда не следовало перемещать.

Для офисов, которые используют несколько систем без интеграции бизнес-процессов, возникает огромное количество потерь, когда одни и те же данные приходится вводить несколько раз на разных платформах.

Интегрированные программные приложения, автоматизированные процессы и более экономичные операции могут устранить значительную часть этих потерь.

Время простоя

Время простоя происходит регулярно, часто как период вынужденного бездействия из-за остановленного или узкого места нижестоящего процесса. Ожидание запчастей и подкомпонентов, изменение заказов, вышедшее из строя оборудование, слишком частые проверки, изменение продукции, отсутствие заказов и многое другое — все это может привести к остановке производства.

Ожидание запчастей и подкомпонентов, изменение заказов, вышедшее из строя оборудование, слишком частые проверки, изменение продукции, отсутствие заказов и многое другое — все это может привести к остановке производства.

С семьей, работающей в автомобильной промышленности, я часто слышу о временных увольнениях с переходом на новые автомобили и производство, которые могут длиться до 7 недель.

Такая же задержка наблюдается и в офисной среде. Маркетинговые, бухгалтерские и другие отделы могут оказаться без работы, когда они застряли в ожидании отзывов, одобрений или решений от руководства.

Четко определенный, бережливый процесс может устранить некоторые простои в производстве и производстве. В офисной среде процессы утверждения с уведомлениями могут гарантировать, что решения и утверждения принимаются быстро.

Построение экономичных бизнес-процессов

Чтобы создать экономичные бизнес-процессы, вам необходимо провести их аудит и реорганизовать. Эти процессы также должны быть более эффективными и помогать вам в достижении ваших целей.

Прежде чем это произойдет, вы должны сократить количество отходов.Дорогостоящий процесс с большим количеством отходов можно упростить, но он все равно приведет к отходам. Если вы сначала устраните причину потерь, вы построите процессы, ориентированные на оптимальную производительность ваших отделов и команд.

Мы стараемся, чтобы наш контент был свежим и актуальным. Если у вас есть предложение, как улучшить этот пост, оставьте комментарий ниже.

17 способов бережливого производства увеличить прибыль и выиграть заявки

История Форда

Классическим примером силы рабочего процесса является введение Генри Фордом процесса сборки автомобилей для производства автомобилей.Когда была представлена новая технология начала 1900-х годов… электричество… она позволила производить производство в любом месте завода, а не в фиксированных местах, где были размещены генераторы. Таким образом, Ford смог внедрить процесс сборки на конвейере, снизив стоимость производства и увеличив масштаб.

Снижая производственные затраты, Форд смог снизить цены… без ущерба для прибыли… до уровня, доступного для среднего класса. До этого владение автомобилем было роскошью только для богатых.Используя новейшие технологии того времени для создания сборочной линии, Ford смог:

- Снижение себестоимости изготовления;

- Сохранить поля;

- Откройте новый рынок для покупателей среднего класса; и

- Увеличить свои производственные мощности, что позволит ему обслуживать свой новый рынок.

При этом Форд применил еще одну очень нетрадиционную практику. Он увеличил заработную плату, которую платил своим людям на производственной линии, чтобы они могли позволить себе машины, которые он делал! В результате Ford Motor Company быстро стала доминирующим лидером на рынке автомобилестроения.

Уроки, извлеченные из успеха Генри Форда, применимы сегодня и, по сути, открывают сейчас больше возможностей, чем для него. Проще говоря:

- Постоянно улучшайте рабочий процесс для повышения производительности и удовлетворенности клиентов

- Ищите технологические решения, которые обеспечивают инновации рабочего процесса

- Мыслить противоположно

Технологии и рабочий процесс

В некоторых случаях технология позволяет полностью преобразовать рабочий процесс, который революционизирует отрасль… или отрасли. Разработка Фордом сборочной линии трансформировала производство практически во всех отраслях на протяжении большей части 20 -го -го века.

Разработка Фордом сборочной линии трансформировала производство практически во всех отраслях на протяжении большей части 20 -го -го века.

Однако влияние технологий на рабочий процесс обычно гораздо более постепенное. Хорошим примером этого является изменение, которое обработка текста произвела в работе секретаря.

До появления персонального компьютера в начале 1980-х годов большая часть работы секретаря заключалась в том, чтобы диктовать, печатать, а затем повторно печатать правки, которые начальник внес после прочтения первого черновика.Внедрение ПК привело к двум изменениям, которые существенно повысили производительность труда в офисе:

- Это позволяло начальнику набирать собственный документ и вносить изменения по ходу дела. Это существенно сократило время цикла, необходимое для создания печатного документа; и

- Он обновил… и существенно улучшил… работу секретаря, устранив большую часть (скучного) набора текста, заменив его более стимулирующей работой по оказанию помощи боссу в других делах.

Сегодня человека, ранее называвшегося «Секретарь», называют «помощником по административным вопросам», потому что его ценность намного выше, чем просто ведение заметок и набор текста.

Сегодня человека, ранее называвшегося «Секретарь», называют «помощником по административным вопросам», потому что его ценность намного выше, чем просто ведение заметок и набор текста.

Тот же сценарий разыгрывается в любой ситуации, когда внедряются технологии для автоматизации повседневных дел. Это, безусловно, относится к цепочке поставок инфраструктуры:

- Диспетчеру контроля качества, использующему информационные технологии для сбора записей контроля качества (вместо буфера обмена), больше не требуется тратить время на подготовку отчетов, поскольку они создаются автоматически.Это дает гораздо больше времени для улучшения качества.

- Владелец проекта, использующий технологию Интернета вещей (IoT) для мониторинга состояния инфраструктуры, меняет характер работы инспектора. Теперь инспектор проводит меньше проверок и уделяет время исследованию наиболее важных проблем. Инспектор также может порекомендовать профилактическое обслуживание на основе анализа данных сгенерированных датчиков.

В обоих случаях гораздо более эффективное использование времени инспектора.

В обоих случаях гораздо более эффективное использование времени инспектора.

Большая часть того, что следует ниже, приведет к постепенным улучшениям рабочего процесса, а не к революционным изменениям. Но не стоит недооценивать экспоненциальный потенциал, который может быть реализован за счет постепенных улучшений на протяжении всего производственного процесса.

Что такое бережливое производство?

Бережливое производство — это практика, а не система. Его часто определяют как практику постоянного улучшения рабочего процесса с целью сокращения потерь и сосредоточения деятельности на тех, которые создают ценность для потребителя.Это прежде всего образ мышления.

Давайте начнем с некоторых определений:

Поток создания ценности Серия действий, выполняемых поставщиком для создания ценности для потребителя.

Отображение потока создания ценности Процесс идентификации… сопоставления… каждого шага, выполняемого в потоке создания ценности. Процесс начинается с определения ценности, которую хочет клиент. (Довольно часто продавец недостаточно понимает это; подробнее позже.)

Процесс начинается с определения ценности, которую хочет клиент. (Довольно часто продавец недостаточно понимает это; подробнее позже.)

Поток Последовательный процесс потока создания ценности.

Ограничения Препятствия для потока

Отходы Любое действие или выделение ресурсов, которые не вносят прямого вклада в поток создания ценности. (Вы увидите, что многие действия, которые считаются необходимыми, на самом деле являются пустой тратой, потому что они не приносят пользы покупателю.)

Pull Спрос от клиента, который инициирует процесс потока создания ценности.

Бережливое производство — это практика, а не система. Это прежде всего образ мышления.

Практика бережливого производства требует, чтобы все… все … рассматривалось с точки зрения клиента. Под «заказчиком» мы не подразумеваем следующего участника цепочки поставок. Мы имеем в виду сторону, которая в конечном итоге оплачивает проект. С этой точки зрения, при рассмотрении вопроса о доставке ценности необходимо включить ответы на следующие вопросы:

Мы имеем в виду сторону, которая в конечном итоге оплачивает проект. С этой точки зрения, при рассмотрении вопроса о доставке ценности необходимо включить ответы на следующие вопросы:

- Как мы можем предоставить ценность, требуемую клиентом?

- Как мы доставляем продукт синхронно с потоком покупателя?

- Как мы предоставляем услуги, которые клиент хочет… или может захотеть?

- Как мы постоянно превышаем стандарты качества клиентов?

- Как нам доставить товар по минимально возможной цене?

Обратите внимание, что ответы на эти вопросы динамические, а не статические.Это потому, что все они описывают поток значений , который находится в постоянном состоянии поток . Они также поясняют, что поток создания ценности всегда должен запускаться и находиться под влиянием клиента pull . Наконец, все это должно происходить с минимальными отходами .

Бережливое производство — это практика, а не система, потому что оно, естественно, предполагает постоянный пересмотр и доработку.Нет конца, потому что всегда может быть больше добавленной стоимости, больше удалено отходов.

Это достигается путем регулярного использования отображения потока создания ценности для определения:

- Какую ценность требуют ваши клиенты

- Какая дополнительная стоимость может быть предложена

- Где можно избавиться от отходов

- Где ограничения существуют в вашем потоке создания ценности

- Как минимизировать или устранить ограничения

Одна из замечательных особенностей бережливого производства заключается в том, что многое из вышеперечисленного можно решить с помощью инноваций, а не обязательно дополнительных инвестиций.Вот почему компании, практикующие бережливое производство, обычно являются наиболее инновационными и, следовательно, лидерами рынка.

В компании Idencia каждую пятницу мы проводим сеансы бережливого планирования со всем персоналом, чтобы проверить отображение потока создания ценности. Каждую неделю представляет другой человек. Вовлекая всех, мы обнаруживаем, что:

- Каждый видит общую картину, которая имеет решающее значение для скоординированного управления компанией;

- Каждый остается сосредоточенным на потоке создания ценности и активно участвует;

- Каждый видит точку зрения других и их вклад в поток создания ценности;

- Ограничения и растраты легче идентифицировать «свежим взглядом» тех, кто не вовлечен в конкретную деятельность на повседневной основе.

Мы небольшая компания, поэтому еженедельные встречи всего персонала более практичны, чем для большой компании. В более крупных компаниях обычная практика должна применяться в небольших группах, лидеры которых затем сходным образом встречаются друг с другом.

Есть много хороших ресурсов, которые более подробно рассматривают методы бережливого производства и предоставляют отличные примеры. Вот некоторые из лучших, с чего можно начать:

Вот некоторые из лучших, с чего можно начать:

- Lean Enterprise Institute, некоммерческая организация 501 (c) (3), миссией которой является улучшение ситуации с помощью бережливого мышления и практики.Компания LEI, основанная в 1997 году экспертом по менеджменту Джеймсом П. Уомаком, доктором философии, проводит исследования, проводит образовательные семинары, издает книги и электронные книги, проводит конференции и делится практической информацией о бережливом мышлении и практике. Джеймс Вомак начал движение за бережливое производство, изучая производственную систему Toyota и консультируя американские компании по вопросам этой практики. Он ввел термин «бережливое производство».

- Planet Lean, официальный онлайн-журнал Lean Global Network, консорциума некоммерческих организаций, занимающихся продвижением бережливого мышления и практики во всем мире.Lean Global Network также была основана Джеймсом Вомаком.

Lean Thinking , учебник по методам бережливого производства, написанный Джеймсом Вомаком и Дэниелом Джонсом. Это оригинальная книга, которую легко читать. Определенно первая книга, которую вы хотите купить.

Это оригинальная книга, которую легко читать. Определенно первая книга, которую вы хотите купить.

Lean Production Simplified , практическое руководство по внедрению бережливого производства от Денниса Паскаля, бывшего менеджера Toyota, который применяет свои знания о производственной системе Toyota.

Цель доктора Элияху М. Голдратта, в которой его Теория ограничений проиллюстрирована в форме романа. Эта книга ясно показывает, как наиболее эффективно минимизировать незавершенное производство, и демонстрирует, что незавершенное производство является самым большим источником отходов.

Теперь, когда мы рассмотрели основы, мы обсудим 17 способов, с помощью которых методы бережливого производства могут повысить прибыль и выиграть тендеры для отрасли производства бетона.

Как мы создаем ценность?

Отображение потока создания ценности состоит из двух основных этапов

- Определите ценность, которую хочет клиент

- Схема шагов, необходимых для обеспечения ценности для потребителя

Давайте посмотрим на карту потока создания ценности, которая типична для многих производителей сборного железобетона:

Рисунок 1

Обращение к первому этапу, определение ценности, которую хочет клиент, не так просто, как последний из перечисленных шагов, «Доставить клиенту». Да, клиент хочет доставить товар, но что еще дает именно ценность, которую хочет клиент?

Да, клиент хочет доставить товар, но что еще дает именно ценность, которую хочет клиент?

- Доставка в определенное время?

- Доставка продукта настроена для включения в последовательность строительства?

- Поставка с документацией по обеспечению качества в электронном виде?

- Перед доставкой обновлять информацию о состоянии производства в режиме реального времени?

- Возможность изменить спецификацию или конфигурацию продукта перед доставкой?

Они сформулированы как вопросы, потому что для только ответов приходят в результате обсуждения с клиентом того, что требуется.Как упоминалось ранее, для этого требуется понимание всех сторон в цепочке поставок, а не только подрядчика, которому доставляется продукт.

Определение ценности, требуемой клиентом, — это самый важный элемент бережливого производства. И это не разовый процесс; это эволюция. По мере того, как ваша компания будет заниматься этой практикой, вы увидите в полученных вами ответах общие черты и тенденции. Их можно включить в ваш поток создания ценности в качестве стандартной практики.Если вы продолжите эту практику, ценность вашей продукции будет расти, а ваша компания будет признана лидером в области инноваций.

Их можно включить в ваш поток создания ценности в качестве стандартной практики.Если вы продолжите эту практику, ценность вашей продукции будет расти, а ваша компания будет признана лидером в области инноваций.