Что такое бережливое производство: Что же такое бережливое производство?

Содержание

Бережливое производство: что это такое и как применять Lean-технологии

Чтобы увеличить прибыль, нужно либо производить больше и качественнее, либо сократить расходы. Японцы считают, что еще лучше – и то, и другое. Бережливое производство (Lean manufacturing, Lean production) — это не просто одна из японских концепций управления предприятием. Это производственная философия, которая отвечает на вопрос, как делать больше и лучше, а тратить меньше.

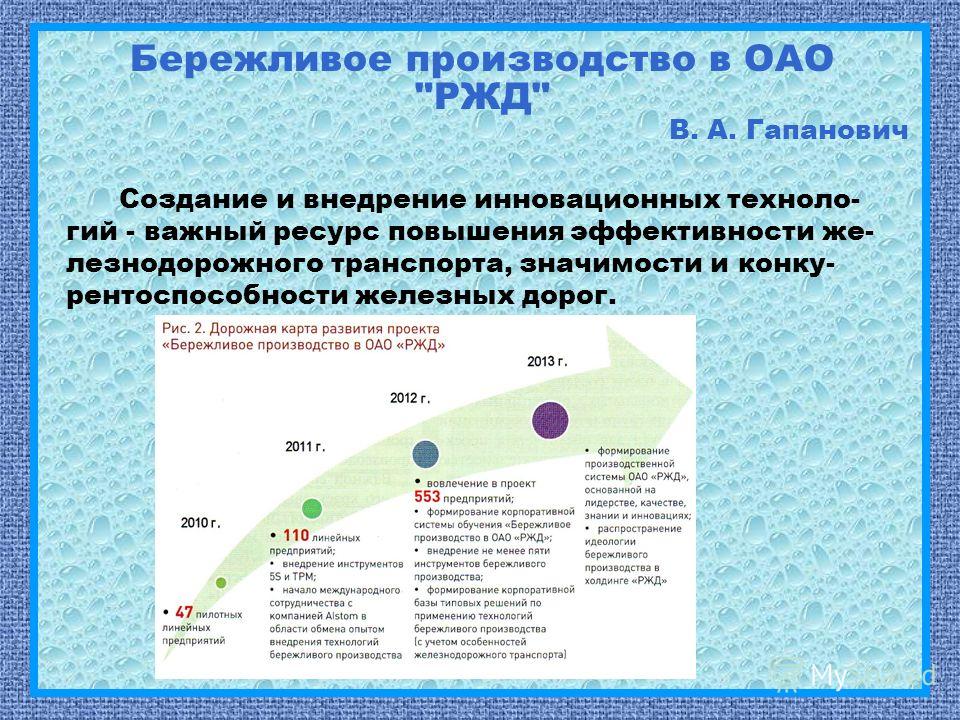

Многие известные производственные компании уже несколько десятилетий используют бережливую систему: Boeing, Porsche, John Deere, Ford, Горьковский автомобильный завод (Группа «ГАЗ»), «Росатом» и др.

Инструменты lean-методологии применяются и в других сферах — банковском деле, логистике, здравоохранении, строительстве, торговле, административном управлении, в образовательных организациях.

В статье расскажу об основах философии бережливого производства, о том, как эта система помогает повысить эффективность работы предприятия, и как внедрить бережливое производство у себя в компании.

Что такое бережливое производство

Концепция бережливого производства (lean-методология) зародилась на автомобильных заводах Японии после Второй мировой войны. В условиях разрушенной экономики промышленники испытывали острую нехватку ресурсов, поэтому на первый план вышла задача минимизации потерь и издержек.

Рынок также диктовал новые условия. Низкая покупательская способность населения и необходимость восстанавливать народное хозяйство формировали спрос на практичные модели автомобилей, которые редко ломаются.

При этом, чтобы держаться на плаву, японским компаниям нужно было выдерживать конкуренцию с преуспевающим американским автопромом. Качество продукции играло определяющую роль.

В таких условиях в начале 50-х годов прошлого века на заводе Toyota Motor зародилась особая система управления предприятием, которая сегодня во всем мире известна как lean — бережливое производство. Эта система основана на идее непрерывного совершенствования рабочих процессов с целью устранения всех видов потерь при максимальной ориентации производства на потребительский спрос.

Концепция бережливого производства (lean-методология) начала формироваться на автомобильных заводах Японии после Второй мировой войны. Источник

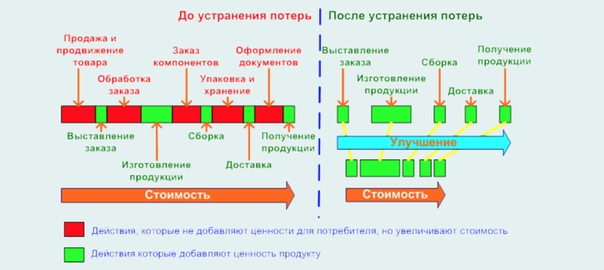

Главный компонент lean-методологии — это понятие процесса создания ценности для потребителей. Ценность появляется в результате действий, которые важны для покупателя, например, непосредственное изготовление, обработка и усовершенствование продукта.

Все действия, которые не относятся напрямую к производственному процессу и важны только для производителя (устранение дефектов, хранение и транспортировка продукции и т.п), относят к потерям.

Потеря, или по-японски «муда» — это действие, которое потребляет ресурсы, но не несет ценности потребителям. Согласно бережливой концепции, необходимо постоянно стремиться к сокращению таких действий за счет усовершенствования технологических процессов, повышения качества продукции и гибкой системы планирования, ориентированной на запросы рынка.

Цели lean-производства

Главная цель lean-производства — минимизация временных, трудовых и материальных потерь на всех этапах создания ценности для потребителей. Согласно бережливой концепции, выделяют восемь видов потерь:

Согласно бережливой концепции, выделяют восемь видов потерь:

Перепроизводство. Считается наиболее серьезной причиной потери ресурсов, так как требует затрат на производство, транспортировку и хранение нераспроданной продукции. При этом не гарантирует получение прибыли в дальнейшем, так как товар может оказаться не востребованным.

Лишние запасы. Материалы для производства, закупленные или изготовленные впрок – это замороженные финансы предприятия. В отличие от живых денег, запасы нужно правильно хранить и вести их учет, что несет дополнительные расходы.

Незавершенное производство и ожидание. Продукты и детали, ожидающие обработки, требуют дополнительных затрат, как и лишние запасы.

Неправильная логистика. Расходы на транспортировку потребляют ресурсы компании и входят в стоимость готовой продукции, но не несут никакой ценности потребителям. Кроме того, перемещение товаров связано с риском повреждений, возможных аварий и увеличением накладных расходов.

Бракованная продукция. Затраты на перевыпуск и утилизацию продукции с дефектами.

Лишние этапы производственных процессов. К этой группе относят действия персонала, выполнение которых можно сократить по времени либо вовсе исключить из технологической цепочки без ущерба для производства.

Несовершенная технология. Недостаток производственных мощностей и технологических возможностей для удовлетворения всех запросов потребителей к продукту.

Неправильное кадровое управление. Потери ресурсов, связанные с перегрузкой персонала или неправильным распределением функций между сотрудниками. Сюда также относят нереализованный творческий потенциал работников.

Виды потерь в бережливом производстве

Чтобы устранить или минимизировать все виды потерь, необходимо стремиться к достижению целей, которые составляют основу концепции бережливого производства:

- Производить ровно столько продукции, сколько нужно потребителям.

- Достичь идеального качества продуктов/услуг при нулевом проценте производственного брака.

- Гарантировать заказчику быструю и безопасную доставку продукции.

- Сократить площадь складских помещений до необходимого минимума.

- Использовать материальные, временные и трудовые ресурсы максимально эффективно при помощи современных технологий.

- Вовлечь каждого сотрудника предприятия в процесс создания ценного продукта, раскрыть творческий потенциал работников.

Принципы бережливой концепции

Основополагающие принципы бережливой концепции на первый взгляд довольно просты. Однако они сводятся к ряду процессов, которые невозможно запустить и реализовать без тщательного планирования и ответственного отношения к нововведениям всех сотрудников предприятия.

Переход на бережливую систему включает в себя несколько этапов:

Определение ценности продукта/услуги с точки зрения потребителя. На данном этапе отделяют действия производственной цепочки, которые несут ценность для потребителей, от действий, которые нужны только производителю.

Определение оптимального порядка действий для создания ценного продукта. Формирование производственной цепочки от момента планирования до поставки готового продукта потребителю с учетом минимизации всех возможных потерь.

Формирование непрерывного потока действий по созданию ценного продукта. Непосредственная перестройка производственного процесса. На этом этапе работу сотрудников выстраивают в соответствии с lean-концепцией: убирают или сокращают операции, которые не создают ценности для потребителей, оптимизируют порядок действий с целью минимизации простоев и ожиданий, вводят недостающие технологические и производственные мощности и т.п.

«Вытягивание» продукта потребителями. Этот специфический термин означает, что компания должна производить только тот продукт, который нужен потребителям, и только в том количестве, которое им необходимо.

Постоянное совершенствование производственного процесса. Бережливая система вводится на постоянной основе, а не ограничивается разовой оптимизацией. Все сотрудники предприятия задействуются в улучшении работы компании и в устранении потерь там, где это возможно.

Все сотрудники предприятия задействуются в улучшении работы компании и в устранении потерь там, где это возможно.

Принципы lean

Инструменты бережливого производства

Чтобы следовать принципам lean в управлении предприятием, используют особые инструменты бережливого производства. Это ряд правил и методов, которые были признаны эффективными во многих компаниях мира. Некоторые инструменты lean-концепции переросли в самостоятельные управленческие методики.

Например, система кайдзен из элемента lean-методологии превратилась со временем в своеобразную философию управления предприятием, основанную на идее непрерывного совершенствования деятельности компании.

В управленческую концепцию кайдзен входят действия по улучшению качества продукции, постоянному обновлению производственных технологий, повышению компетентности персонала и совершенствованию корпоративной культуры. В современном менеджменте кайдзен используется как в рамках lean production, так и самостоятельно.

Еще одно направление в японском менеджменте, которое относится к инструментам бережливого производства, – метод канбан. Этот инструмент используется на предприятиях для устранения потерь, связанных с лишними запасами.

В компаниях, практикующих канбан, материальные ресурсы закупаются ограниченными партиями и поставляются непосредственно в производственные цеха, минуя склад. Объемы поставок регулируются исключительно количеством заказов на производство продукции, что позволяет не хранить лишние запасы.

Схожий механизм имеет система Just in Time (JIT, точно в срок), которая позволяет избежать потерь, связанных с перепроизводством. Суть метода заключается в изготовлении в определенный промежуток времени только обеспеченного заказами объема продукции на каждом этапе технологической цепочки

Второе название метода JIT– «вытягивающее производство». В процессе изготовления деталей и готовой продукции необходимые объемы «вытягиваются» потребностями внутреннего заказчика — следующего производственного этапа, и внешнего заказчика – конечного потребителя.

Потери, связанные с неправильной организацией рабочего пространства, позволяет минимизировать метод 5S. Название системы формируется из пяти слов, обозначающих принципы наиболее рациональной организации рабочего места, которые на японском языке начинаются на букву «С» — совершенствование, чистота (уборка), сортировка, стандартизация, удобное расположение инструментов.

Организация рабочего пространства по системе 5S. Источник

Сократить материальные и временные потери помогает система всеобщего ухода за оборудованием (TPM, Total Productive Maintenance). Метод предусматривает регулярные профилактические осмотры инструментов и оборудования, которые помогают предотвратить поломки и простои. Профилактическое обслуживание и уход за оборудованием также дают возможность реализовать принцип максимально эффективного использования имеющихся ресурсов, который является одним из основных в концепции бережливого производства.

Бороться с дефектной продукцией и поломками техники помогает метод с эксцентричным названием пока-ёкэ (poka yoke, «защита от дурака», «защита от ошибки»). Это система мер, которые направлены на моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которая срабатывает при неправильной установке детали при ее обработке.

Это система мер, которые направлены на моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которая срабатывает при неправильной установке детали при ее обработке.

Я перечислила только основные и наиболее часто используемые инструменты концепции бережливого производства. Есть еще вспомогательные методики, которые используются в различных комбинациях и служат для улучшения работы персонала и эффективного обмена информацией между сотрудниками (картирование производственного процесса, визуализация), для контроля качества продукции (диаграмма Исикавы, метод «пяти почему» и др), для стандартизации работы предприятия и т.п.

Сферы применения lean-методологии: мировой и российский опыт

Несмотря на свое название, бережливое производство применяется не только на промышленных предприятиях. Сферы применения lean-методологии могут быть самыми разными, и опыт мировых и российских компаний из разных отраслей это подтверждает.

Банковское дело. Далеко за примером ходить не придется. Один из банков, внедривших бережливую систему еще в 2008 году, – российский Сбербанк. Внедрение бережливой концепции оказалось для компании выгодным решением: уже в первые два года объем розничных продаж продуктов банка увеличился в четыре раза, а очереди в отделениях сократились на 35% (данные экономического обозревателя «Независимой газеты»).

Информационные технологии. Разработчики программного обеспечения также используют lean-методологию, и один из самых успешных и известных примеров – компания Intel. Менеджмент компании сделал ставку на усиление контроля качества продукции, оптимизацию логистики и сокращение объемов производства до уровня, обеспеченного фактическими заказами. В итоге сроки поставки микрочипов на заводы сократились с трех месяцев до десяти дней.

Медицина и здравоохранение. Пример внедрения методов lean в здравоохранении – российский федеральный проект «Бережливая поликлиника». Начиная с 2016 года в российских регионах стали появляться медицинские учреждения, которые взяли за основу принципы бережливого производства. Цель проекта — создать в России сеть поликлиник, ориентированных на комфорт пациентов, высокую скорость и качество медицинского обслуживания, общедоступность квалифицированной врачебной помощи. Согласно проекту, до 2024 года в России должно появиться 7 тысяч бережливых поликлиник (данные журнала Vademecum).

Начиная с 2016 года в российских регионах стали появляться медицинские учреждения, которые взяли за основу принципы бережливого производства. Цель проекта — создать в России сеть поликлиник, ориентированных на комфорт пациентов, высокую скорость и качество медицинского обслуживания, общедоступность квалифицированной врачебной помощи. Согласно проекту, до 2024 года в России должно появиться 7 тысяч бережливых поликлиник (данные журнала Vademecum).

Реализация концепции lean в сфере здравоохранения: информационный стенд в одной из российских бережливых поликлиник

Почта и логистика. Снижение затрат при транспортировке грузов и пересылке вещей актуальная задача как для бизнеса, так и для обычных людей. Никому не хочется тратить деньги на лишние перемещения и возмещать убытки при повреждениях во время перевозки. Стратегия lean-логистики предусматривает минимизацию всех видов потерь во время транспортировки. В своей работе ее используют многие логистические компании, в том числе известная во всем мире FedEx. Бережливую концепцию вводили также на «Почте России». Насколько успешно, пока сказать сложно.

Бережливую концепцию вводили также на «Почте России». Насколько успешно, пока сказать сложно.

Lean-методология как концепция управления предприятием имеет много отраслевых вариантов. При правильной адаптации под нужды конкретной организации можно добиться ощутимого повышения эффективности работы. Поэтому внедрение бережливого производства на предприятиях нередко поддерживается государственными органами.

Государственные программы по стимулированию внедрения lean-технологий существуют в США, Великобритании, Индии, Казахстане и других странах. В России в 2017 году была разработана серия ГОСТов по бережливому производству.

Пока российский рынок отстает от рынка других развитых стран по показателю внедрения бережливой концепции в пять-шесть раз, но ситуация постепенно меняется (данные портала «Управление производством»).

И это к лучшему. Стратегия минимизации издержек на всех уровнях — от топ-менеджмента до рабочих конвейера, строго рациональный подход к использованию ресурсов и максимальная ориентация на запросы потребителей в совокупности помогают повысить эффективность предприятий.

Как внедрить lean в работу компании

Чем бы вы ни занимались, если вы решите внедрить lean у себя в компании, это поможет повысить качество и эффективность работы организации. Ну или, как минимум, сократить издержки.

Может показаться, что бережливая концепция подходит только промышленным гигантам или большим компаниям со сложной структурой. На самом деле основные принципы lean применимы даже в мастерской по ремонту обуви, где работает ее владелец и еще два помощника.

Вот несколько первых шагов по внедрению lean:

- Определите, какие действия несут ценность для ваших покупателей или клиентов, а какие важны только для вас или совершаются по привычке.Например, для клиентов той же мастерской по ремонту обуви неважно, как долго и тщательно по утрам владелец и два помощника делят ботинки и набойки между собой, чтобы все было по-честному, но важно получить хорошо отремонтированную обувь как можно быстрее.

- Все действия, которые не добавляют ценности для клиентов, нужно попытаться убрать из производственной цепочки или сократить, потому что они несут потери.

Продумайте, как это можно сделать на уровне руководства.Владелец ремонтной мастерской должен зафиксировать, что процесс распределения работ между сотрудниками — это действие, которое отнимает время, важное для его клиентов. Значит, нужно четко регламентировать длительность утренних совещаний в мастерской. Это поможет сэкономить время, а значит, сдавать заказы быстрее и выполнять работу качественнее. Таким образом нужно проанализировать весь производственный процесс: от момента оформления заказа до выдачи клиенту отремонтированной пары.

Продумайте, как это можно сделать на уровне руководства.Владелец ремонтной мастерской должен зафиксировать, что процесс распределения работ между сотрудниками — это действие, которое отнимает время, важное для его клиентов. Значит, нужно четко регламентировать длительность утренних совещаний в мастерской. Это поможет сэкономить время, а значит, сдавать заказы быстрее и выполнять работу качественнее. Таким образом нужно проанализировать весь производственный процесс: от момента оформления заказа до выдачи клиенту отремонтированной пары. - Объясните сотрудникам, какие действия относят в вашей компании к потерям и как вы предлагаете в связи с этим перестроить работу. Важно донести до команды суть понятия «ценность для потребителя» и научить отслеживать все возможные виды потерь.В случае нашей мастерской владелец должен рассказать помощникам, что теперь они будут работать по-новому, чтобы зарабатывать больше. Познакомить со списком потерь — действий, которые нужно будет убрать или сократить.

Разъяснить, почему это поможет повысить доходы и привлечь новых клиентов. Еще лучше, если он спросит, не упустил ли он чего-то важного из списка и попросит подключиться к поиску потерь своих сотрудников.

Разъяснить, почему это поможет повысить доходы и привлечь новых клиентов. Еще лучше, если он спросит, не упустил ли он чего-то важного из списка и попросит подключиться к поиску потерь своих сотрудников. - Выделите один день в неделю, когда вы будете обсуждать с коллегами наиболее очевидные потери, которые были отмечены вами или сотрудниками в процессе работы, и корректировать курс lean-стратегии в компании.Старший помощник заметил, что его коллеге из-за его крупных пальцев приходится очень долго заправлять нитки в игольное ушко. Это существенно тормозит скорость работы и плохо влияет на психологический настрой сотрудника. Старший помощник знает, что в четверг после обеда он может поделиться своим наблюдением с владельцем мастерской. Он предложит закупить специальные иглы с увеличенным ушком, чтобы устранить временнУю потерю и помочь коллеге реализовать свой потенциал без помех. Владелец обязательно пополнит список потерь, одобрит закупку новых игл и обратит более пристальное внимание на качество и ассортимент инструментов.

- Отслеживайте обратную связь от действий по устранению потерь. Делитесь результатами с командой.После закупки новых игл владелец отметил, что второй помощник действительно стал справляться с работой быстрее, почувствовал себя увереннее. Сэкономленное время помогло брать на два-три заказа в неделю больше, что позволит окупить вложения в новые инструменты меньше чем за два месяца. На совещании в четверг хозяин мастерской поделился результатами с сотрудниками, отметил их хорошую работу и эффективность lean в их маленькой организации.

- Регламентируйте и стандартизируйте все действия lean-концепции, которые принесли хороший результат.В мастерской отлично сработал метод организации пространства 5S: теперь не приходится тратить время на поиск нужного инструмента, сократились пропажи мелких деталей, стало легче вести учет использованных и запасных материалов, в клиентской зоне появился удобный стол для быстрого оформления заказов. На совещании в четверг было принято решение оформить специальную инструкцию по сохранению порядка.

Она понадобится новым сотрудникам растущей мастерской.

Она понадобится новым сотрудникам растущей мастерской.

Эти простые шаги помогут начать внедрение lean в компании. Как и в любом деле, на практике все может оказаться сложнее, появятся подводные камни, о которых вы не подозревали. В любом случае не стоит терять мотивацию и бросать начатое: с трудностями помогут справиться lean-коучи, которых можно найти в специализированных консалтинговых компаниях.

Что такое бережливое производство?

В рубрике «База знаний» мы традиционно рассказываем нашим читателям о различных понятиях из сферы бизнеса. В этой статье я познакомлю вас, дорогие читатели, с термином «lean production», известным в России как «бережливое производство».

Когда появился этот термин?

Немного истории. В 80-х годах прошлого века на американском рынке появились японские автомобили, которые быстро завоевали его, подвинув на этом рынке отечественное автопроизводство. Японские машины, несмотря на невысокую сравнительную стоимость, не хотели ломаться. Тогда американские производители решили найти причину этого феномена. Они создали фонд и организовали исследовательский проект в рамках «Международной программы «Автомобили» Массачусетского технологического института, во главе которого стали Джеймс Вумек, Дэниел Джонс и Дэниел Рус. Исследовательская группа изучила практически весь мировой автомобильный рынок. В процессе этой работы родился термин «lean production». Его автором был Джон Крафчик, предложивший термин в промежуточном отчёте проекта, а затем его использовали в итоговом отчёте.

Как термин превратился в стройную теорию?

Выводы, которые сделала исследовательская группа, заключались в следующем. На смену эпохи «массового производства» пришла новая эпоха «бережливого производства», которая началась в Японии, но неизбежно охватит весь мир. Из проведённого анализа следовало, что для перехода к новому типу производства предстоит изменить две вещи: менеджмент и ментальность.

Руководители проекта Джеймс Вумек и Дэниель Джонс опубликовали итоговые результаты в виде книги «The Machine That Changed the World (Машина, которая изменила мир)». Книга разошлась невиданным тиражом.

Осенью 1990 года авторы совершили мировое турне, посвящённое выходу в свет этого труда. В ходе поездки они встречались с сотрудниками различных компаний и пытались донести до них и их менеджеров информацию о наличии более совершенной технологии. Большинство принимало эту новость весьма прохладно, пренебрегая советами. Тем не менее, встречались люди, которые советовали Вумеку и Джонсу продолжать продвигать идеи бережливого производства.

Как создать такое производство?

Менеджеры, которые прониклись новой идеей стали задавать исследователям один простой вопрос: как создать такое производство? Конечно, им можно было посоветовать прочитать книгу Тайити Оно «Производственная система Тойоты: уходя от массового производства». В ней один из главных создателей производственной системы компании Toyota «Toyota Production System (TPS)» от первого лица описал этапы становления и развития TPS с 1945 по 1975 год. Но новая система, хотя и опирается на систему организации производства, разработанную японским автомобильным гигантом, подходит для любого производства. Японские компании почти сразу переняли опыт автомобилестроителей и начали его использовать. Постепенно концепция бережливого производства трансформировалась в концепцию бережливого предприятия. Речь идёт о чём-то гораздо большем, чем конкретная система менеджмента какой-то, пусть большой и знаменитой фирмы. Мы говорим о смене парадигмы в системе общественных производственных отношений. Это подтолкнуло Вумека и Джонса написать новую книгу «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании», в которой они выделили самые важные принципы бережливого производства.

Почему термин «lean production» в России переводится как «бережливое производство»?

С адаптацией термина «lean production» на русский язык связаны определённые трудности. Дословный перевод английского слова «lean» означает «тощий, худой, постный, скудный, бедный, убогий». Ни одно из этих прилагательных со словом «производство» не сочеталось. У каждого автора, работающего с «lean production», был свой вариант перевода. В отечественных публикациях можно встретить такие термины как: «щадящее производство» и «рачительное производство». Встречались также: «поджарое производство», «стройное производство», «синхронное производство», «гибкое производство», «тонкое производство», «малозатратное производство», «совершенное производство». Возможно, есть и другие варианты, но в процессе перевода книгу Вумека и Джонса её название перевели как «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании».

В чём суть бережливого производства?

Суть бережливого производства авторы этой теории изложили в виде пяти принципов.

Первый – определить ценность конкретного продукта.

Второй – определить поток создания ценности для этого продукта.

Третий – обеспечить непрерывное течение потока создания ценности продукта.

Четвёртый – позволить потребителю вытягивать продукт.

Пятый – стремиться к совершенству.

Максимальную выгоду от внедрения бережливого производства можно получить, если хорошо понять эти принципы и применять их в комплексе, тем самым обеспечив единство направления. Этим принципам, а также применению их на практике посвящена первая часть книги «Бережливое производство».

Что такое ценность продукта?

Отправная точка бережливого мышления – это ценность. Такое определение ценности дают авторы этой теории.

Ценность [товара, услуги] может быть определена только конечным потребителем. Говорить о ней имеет смысл, только имея в виду конкретный продукт (товар или услугу, или всё вместе), который за определённую цену и в определённое время способен удовлетворить потребности покупателей. Ценность создаётся производителем. С точки зрения потребителя, именно ради этого производитель и существует. Тем не менее, по ряду причин производителю очень сложно точно определить, в чём состоит ценность товара или услуги.

(Продолжение следует)

Татьяна Голец,

заместитель директора по качеству

Lean. Как внедрить? — Блог системы управления проектами Worksection

Этот вопрос задают предприниматели промышленного сектора, производства материальных благ. А ответ будет полезен и сфере услуг, ИТ и социальным проектам.

Lean Management (еще называют «методика бережливого производства»), как и философию Кайдзен и другие инструменты управления, можно применять в каждом бизнесе и процессе. Потому что оптимизировать можно все. Это способ мышления и продуктивного действия, а не просто тактика из пары алгоритмов.

Lean production это

Синонимов много: бережливое производство, бережливое управление, бережливое мышление… даже бережливое преобразование. Мышление и преобразование (в английском само слово «преобразование» может самодостаточно означать лин-методологию) как философия и теория ведения бизнеса, производство и управление — как практика.

Слова отражают идею как и производство «точно в срок», внедренное в Toyota как первый в истории образец лин метода и беспрерывного совершенствования конвейерного производства автомобилей. Тайити Оно — инженер-разработчик принципов бережливости после Второй мировой войны.

Его постулаты:

- устранение отходов,

- расширение прав и возможностей работников,

- уменьшение запасов,

- повышение производительности.

В то время как Генри Форд на своей производственной линии поддерживал ресурсы «на опережение спроса», Toyota выстраивали партнерские отношения с поставщиками и по факту делали авто на заказ.

Многие промышленные стартапы начинают уже с преобразования, применяя методы и инструменты со старта производства и до последнего этапа сопровождения клиентов. Многолетний бизнес также может перестроиться со старого «режима» на новое мышление, хоть это и требует упорства и терпения от руководителей. Этот путь выгоднее в долгосрочной перспективе.

Удивительно как система бережливого производства меняет иерархию в структуре компании. Вместо менеджеров и персонала формируется община многопрофильных сотрудников. Все ресурсы компании, даже человеческие — применяются по полной, каждый может предложить улучшение, каждый может проверить свою идею на практике, и каждый ответственный за комплексный результат. Такая гибкость позволяет вносить изменения моментально, а значит и реагировать на запросы потребителей, выпады конкурентов и волнения рынка.

Что такое Lean management

В примитивной трактовке Lean или бережливое производство — методология управления проектами в компании, которая устраняет все помехи производству. Растраты времени и ресурсов портят результат. Если процесс можно сделать быстрее, качественнее и дешевле — это стоит сделать прямо сейчас.

Пересмотр алгоритмов работы происходит в два этапа:

- Анализ. Чтобы понять, хорошо ли работает нынешний порядок в компании, проведите анализ всех процессов и составьте схему. Скрипты колл-центра, алгоритм приема заявок, логистика, работа с возвратами в интернет-магазине; скрипты техподдержки, обработка заявок в багтрекере, выкатка обновлений в продуктовой ИТ-компании. Пропишите весь порядок действий, определите плохие места сами или примените программы (любой софт для визуализации алгоритмов, бутылочных горлышек, ресурсов и времени).

- Внесение изменений. Найдя «уязвимости»: проблемы координации работы, нехватка ресурсов или устаревшие бюрократические процессы, предложите альтернативу. Альтернатива не обязана быть и даже не должна быть инновацией, кардинальными переменами и идеальным решением. Просто способ сделать лучше. Можно перебирать варианты, предложенные командой. Только не в голове, а на практике. Никто не знает заранее, что окажется полезным именно в вашем проекте. Выгоды и затраты каждой альтернативы пересматриваются по результатам практики. Лучший вариант внедряется окончательно.

И эти два этапа постоянно повторяются. Бережливое производство не бывает выполненным. Это бесконечное совершенствование в мелочах. С Lean не бывает грандиозных инноваций, только беспрерывное совершенствование небольшими шажками.

Для директора

Главная задача управленца — это прибыльность компании. Одним из способов ее достижения будет решение проблем и снижение затрат на производство, а другим — фокусировка на создание «ценности» для клиента в продукте или услуге. Самое интересное — правильно определив ценность для клиента, можно направить силы команды и материальные ресурсы только на важное и сократить расходы на неважное.

То есть Lean помогает экономить без потери качества и выбросить бесполезные в конечном счете процессы из алгоритма работы компании.

Например: клиенту нужны деревообрабатывающие станки.

- Что реально важно для покупателя? Цена, функционал и доставка важны всем. Но есть клиенты ориентированные на цену (бюджетные модели станков подешевле) и ориентированные на качество (станки, позволяющие делать сложные и эксклюзивные проекты с резьбой). Все они хотят получить станок в мастерскую быстро и аккуратно.

- Что можно оптимизировать или улучшить? Поднять качество, чтобы повысить цену оправдано. Выбирать лицензированные товары с сертификацией на известном потребителю языке, можно проводить инструктаж. Предоставлять доставку с помощью надежного логистического агентства, с которым налажены выгодные условия сотрудничества.

- Что убрать? Убрать стоит все действия, что мешают работе. Есть вагоноремонтный завод с географически распределенными цехами. Каждый день его менеджеры собираются в главном здании на планерку для согласования списка работ. Если внедрить единую систему управления делами — можно избавиться от ежедневной потери времени от планерок, а это 7 часов каждого руководителя цеха в неделю.

- Что делать и в каком порядке для получения лояльных клиентов? В глазах клиента алгоритм покупки выглядит так: сначала точно определить модель станка, потом способ и адрес доставки. Просить клиента авторизироваться и вписать адрес до выбора товара будет не приятно клиенту. Если же адрес вписывается после того, как онлайн-консультант во всплывающем окошке помог выбрать модель, конфигурацию и другие нюансы — клиент уже чувствует доверие и доволен. Ценность для потребителя соблюдена, задачи выполняются вовремя. Со стороны компании тоже есть алгоритм — нельзя отправлять заказ, пока он не оплачен. Это честно и избавляет от проблем с обманутыми ожиданиями обеих сторон.

Цель директора в методологии Lean: довести процесс производства, продажи и доставки товара клиенту до идеализированного совершенства. При этом акцент на выгоде клиента, а не компании. Выгода компании становится сопутствующим успехом, благодаря экономии времени и ресурсов при производстве и росту прибыли.

Для персонала

Что такое бережливое производство для работников завода или центра техподдержки ИТ компании? Правильно примененная методология экономит сырье, повышает условия труда и помогает рабочим зарабатывать больше.

Lean на предприятии надо еще и правильно внедрить. Если использовать метод бездумно, то руководитель может:

- желая сэкономить — закупить некачественные комплектующие

- переставить аппаратуру в цеху для сокращения расстояния между конвейерами, но забыть о длине кабелей электропитания

- прописать календарь экспериментов и запретить незапланированный креатив

- запустить штрафы за поломку рабочих инструментов, но не проверить их качество и состояние

- добавьте свой вариант.

Методология Lean приветствует постоянный обмен идеями между сотрудниками.

Если методология принята в коллективе — то любой рабочий завода может предложить директору свою идею улучшения рабочего процесса. Потому что работник, который непосредственно выполняет рабочий процесс, намного лучше видит, где и что можно улучшить в этом процессе. При постоянном внедрении таких предложений — завод конечно же повышает свою эффективность.

А рабочий будет вознагражден, если идея окажется полезной. Он получит карт-бланш на воплощение и практические испытания своей идеи. Только методом проб и ошибок можно найти правильный путь и бережливое производство рекомендует пробовать и улучшать постоянно.

Например, удобный мобильный органайзер сократит количество пропущенных дедлайнов и повысит скорость работы отделов маркетинга и дизайна. Внедрение его в компании будет экономией затрат времени, а значит бережливым производством.

Для компании

И руководитель компании, и рядовой исполнитель проекта своими действиями создают ценность продукта для клиента. Только на это направлены все усилия.

Выгода для клиента возникает не в каких-то моментах — факте выбора товара, приеме заказа, комплектации на складе или дате доставки.

Ценность создается потоком процессов, ориентированных на результат:

- онлайн консультант помогает подобрать размер, модель и цвет;

- оформляя заказ можно выбрать способ оплаты кредитной картой или наличными курьеру;

- в комплекте идет гарантия, талон на замену или возврат, подарочные карты или пригласительный на тематическое мероприятие;

- можно назвать дату и время доставки, созвониться с курьером или выбрать определенный магазин сети для самовывоза.

Нелинейность работы всей компании позволяет упрощать потоки, менять их алгоритмы так, чтобы выгадать экономию, увеличить ценность при тех же затратах или существенно снизить процент брака и возвратов.

Кроме чистой ценности и отсутствия бракованных экземпляров клиенту важна кастомизация продукта, особенно в потребительском сегменте. Если компания может без существенных потерь перестроить свой конвейер, производить разные или новые модели товара — то в конкурентной борьбе она однозначно победит. Даже сделать сборные индивидуальные комплекты из базовых деталей или предоставлять эксклюзивные сеты на заказ — уже ощутимое превосходство на рынке.

Муда, мура, мури это

Так в методологии Lean называются отходы или траты. Все лишнее, что стоит убрать. Все, что не повышает ценность для клиента. Муда, мура, мури — слова из японского языка, что прекрасно прижились в английском бизнес-сленге.

Муда — отходы, бесполезные траты. Последствия ошибок в управлении.

Муда | В промышленности | В ИТ |

1. Транспорт | Просчет логистики, лишние перемещения сырья, товара, документов или данных. | Бесполезная передача информации между базами данных и ведомствами. Ненужные инструменты или постоянные переключения документов. |

2. Инвентарь | Избыточные запасы сырья, полуфабрикатов и готовой продукции. | Проекты, что застревают «в стадии разработки». Багтрекер забитый устаревшими запросами. Накапливающиеся невыполненные заказы. |

3. Движение | Ненужные перемещения людей по цеху, кабинетам, между складом и директорским кабинетом. | Фрагментированные базы данных, плохая навигация поиска. Физически дистанцированные локальные носители информации. Необходимость часто ездить на встречи. Много вкладок в браузерах, много месенджеров или другие способы децентрализации данных и связи. |

4. Ожидание | Простой людей и аппаратуры. Ожидание указаний, проверки, доступа к информации. Нехватка инструментов и техники для бесперебойной работы персонала. | Отсутствие всей аппаратуры для работы, особенно у тестировщиков ПО. Проблемы с доступом к базе, перебои интернета, электричества и другие причины простоя программистов. |

5. Непомерная разработка | Лишний процесс в обработке, перерасход сырья при производстве. | После запроса «набросок, предварительные данные, примерные показатели» будет ошибкой делать законченный код, глубокий анализ или план развития в соответствии с ростом/спадом показателей. |

6. Перепроизводство | Неоправданное производство продукта до заказа или большими партиями. Товар устаревает до реализации. | В готовом проекте есть непрошеная самодеятельность, некорректная привязка к прошедшим событиям или технологиям. |

7. Дефекты, брак | Несоответствие продукта ГОСТ, заказу или регламенту предприятия. | Несоответствие ТЗ. Дополнительные итерации правок. |

8. Талант* | Игнорирование потенциала и навыков коллег. Нечестная эксплуатация труда, запрет инициативы работников. | Отсутствие карьерного роста. Безразличие к предложениям оптимизации рабочего процесса. |

9. Ресурсы* | Неэкономичность. Аппаратуру, свет и другие технические ресурсы необходимо отключать, когда останавливается работа (на ночь, по завершении производства). | Вылогиниться, выключить ПК перед уходом. Контролировать работу кондиционера, отопления, принтера, чайника и микроволновки (хотя бы). |

10. Побочные продукты* | Кроме конечного продукта могут производиться сопровождающие процесс создания продукты. Дополнительные детали из обрезков металла на заводе труб, услуги по ремонту на станции продажи подержанных авто. | Определенные функции софта могут быть самостоятельным продуктом. Разработка приложения с поиском ближайшего кафе может привести к еще двум возможностям: прибыль на рекламе для ресторанчиков, прибыль на рекламе ивентов. |

* муда, которые добавляют в некоторых классификациях.

Мура — причины муда. Неравномерность и несоответствие нагрузки, перегрузка.

Мура | В промышленности | В ИТ |

Перегрузка | Нехватка ресурсов в пиках спроса, бездействие в спад. В праздничные распродажи стоит нанять временных дополнительных работников. В час пик в метро ездят дополнительные составы. Выиграв тендер заранее закончите старые проекты, чтобы мощностей хватило выполнить заказ в срок. | Месяц сидим без работы, а потом аврал за неделю сделать все. Это бессмысленный стресс, к тому же несоответствие условий работы и поставленных задач. Размещение анонса мероприятия в соц.сетях за неделю до события — провал. Маркетинговая кампания за 3-4 месяца с регулярными постами — аншлаг. |

Сезонный, регулярный, управляемый рекламой потребительский спрос имеет свой ритм, тактовую частоту (неделя, месяц, квартал). Анализируем спады и взлеты спроса, востребованный и убыточный товар из модельного ряда. Прогнозируем, распределяем нагрузку и задачи.

Мури — нецелесообразность. Необоснованные сложности в работе.

Мури | В промышленности | В ИТ |

Непрофильная работа | Поставить менеджера продаж к конвейерной ленте цеха. Назначить директором завода третью жену в подарок. | Выполнение задач не имеющих отношения к занимаемой должности и развитым навыкам. Отправить верстальщика в call-center. |

Плохо укомплектованное рабочее место | Один набор инструментов на 4 монтажника. | У стажера есть ноут, но на нем нет антивируса и необходимых в работе специализированных программ. У дизайнера устаревший пиратский фотошоп. |

Нечеткие инструкции | Абстрактные требования к заказу, измерения на глаз. | «Сделайте макет жизнерадостнее, и кнопочки прям ух чтоб!» |

Отсутствие инструментов и оборудования | Один принтер в кабинете директора, бухгалтерия постоянно бегает распечатать к нему. | Программиста нанимают с его собственным ноутбуком и обязываю носить его в офис, так как купить и укомплектовать ему стационарник нельзя. |

Отсутствие надлежащего технического обслуживания / ненадежны оборудование | Устаревшая конвейерная лента, техническое обслуживание которой просрочено на полгода-год. | Сис.админ не систематизирует и не подписывает кабеля в серверной стойке. Время на поиск неисправности умножается в несколько раз. |

Ненадежные процессы | Непроверенные технологии обработки сырья, абстрактно доказанные методы учета и сомнительные идеи в производстве. | Monkey testing как единственный и достаточный способ тестирования программ на баги (ошибки). |

Плохая коммуникация и связь | Плохая слышимость в рации на территории цеха. Борьба с секретарем директора, когда важно срочно сообщить о ЧП. Бюрократия. | 2 мобильных номера, 8 мессенджеров, 3 имейла и 5 соц.сетей, чтобы получить добро на выполнение задания. |

Суть бережливого преобразования в том, чтобы убрать все муда, мури и мура. Понимая их причинно-следственную связь можно сосредоточиться на истоках проблем, чтобы потом не убирать каждую мелочь.

Преимущества методологии Lean

Скептик скажет, зачем нужно бережливое преобразование, если можно просто применить пару стандартных инструкций по борьбе с браком из ГОСТов или сократить траты бумаги на бюрократию на предприятии? Методы бережливого производства как инструмент — сильны, но без понимания философии и структуры внедрить полноценно не получится.

Это как универовское знал-сдал-забыл. После экзамена в голове останется только «фух!» и применить на практике нечего. Так же и один раз по инструкции внедрив пару алгоритмов, сокращающих траты или сроки выполнения задач, бережливое производство не создать. Lean — это постоянные изменения. Даже раз в год проводить модернизацию, не значит внедрить методологию на самом деле.

Вся суть в опыте, отработке на практике. Только после личного опыта, тестирования теорий и сбора данных можно проанализировать и разработать новые этапы экспериментов. Поставьте себе такой цикл как норму внедрения исправлений, борьбы с муда, мура и мури.

Чтобы изначально запустить проект по методологии lean надо:

- собрать всю информацию о будущей задаче,

- сегментировать ее на подзадачи, разрабатывать и тестировать их отдельно,

- рассчитать все сроки и бюджет на основе собранного опыта конкурентов или собственных прошлых проектов (полагаться только на реальные данные вместо абстрактных теорий

Принципы бережливого производства

На основе всех муда, мура и мури есть ровно 10 принципов бережливого производства:

- Ликвидировать мусор

- Минимизировать запасы

- Максимизировать поток

- Производство зависит от потребительского спроса

- Знать требования клиентов

- Сделать правильно с первого раза

- Расширять возможности работников

- Построить систему с легкой заменой ее деталей

- Наладить партнерские отношения с поставщиками

- Создать культуру постоянного совершенствования

Также есть три базовые задачи бизнеса. Они направляют преобразование всей компании:

- Цель. Какие проблемы клиента решает компания, конечная ценность для потребителя?

- Процесс. Критерии оценки каждого потока создания ценности? Проверка алгоритмов и звеньев цепи, борьба с отходами, нецелесообразностью и перегрузками. Каждый шаг ценный, реальный, доступный, адекватный и гибкий, а потоки и влияния равномерны.

- Люди. Как распределить ответственность за каждый процесс и поток производства? Закрепить человека не за должностью, а за процессом, вверенным целиком? Куратор задачи формирует создание ценности с точки зрения бизнес-целей и активно воплощает бережливое преобразование.

Для индивидуального развития в карьере эти же базовые три задачи выглядят так:

- Какова цель моей работы?

- Процесс для генерации лучших результатов наиболее эффективным способом?

- Кто те люди, которым я создаю ценность?

Ответить на эти вопросы помогает понятие «кайдзен».

Принципы философии Кайдзен — непрерывное совершенствование

Термин кайдзен — состоит из двух японских иероглифов カイゼン: кай — изменения и дзен — хорошо. Изменения к лучшему, непрерывное совершенствование, преобразование к добру… Сложно сказать, это теоретическое учение философов или практический метод управления. Кайдзен симбиоз обоих понятий, позволяющий подчиненным предлагать и оперативно тестировать свои идеи по улучшению работы предприятия. Бережливое преобразование происходит от практической части кайдзен, а основывается на его философии.

Кайдзен держится на пяти китах:

- Равноправное взаимодействие всех уровней (руководство, менеджеры, рабочие) и прямая коммуникация между ними

- Индивидуальная дисциплина

- Здоровое моральное состояние коллектива и каждого лично

- Кружки качества

- Предложения по улучшениям всего от рабочего места и конвейера до способа оценки работы компании.

Детальнее о кайдзен читайте в следующей статье.

Алгоритм внедрения бережливого производства

По Джеймсу Вумеку, основателю Lean Enterprise Institute и автору ряда книг о преобразовании:

- Выбрать лидера — ответственного проводника перемен

- Получить от надежного источника знания о лин и кайдзен

- Найти или создать кризис — проблему, требующую немедленного решения

- Экспериментировать, практиковать, анализировать результаты сразу — не увлекаться разработкой стратегии (доказано братьями Райт)

- Построить реальные и желаемые карты потоков создания ценностей. Они должны отличаться

- Обеспечить прозрачность результатов для всего персонала

- Сокращать время производственного цикла (ускорение потока)

- Внедрить кайдзен и непрерывно развивать компанию (создание ценности в цехах переходит к административным изменениям)

Вот с чего начать внедрение бережливого производства. Возможные инструменты:

- Value Stream Mapping

- Pull production

- Кайдзен

- 5С

- SMED

- Poka Yoke

- Total Productive Maintenance (TPM)

- Just-In-Time (JIT)

- Visualization

- U-образные ячейки

Примеры внедрения бережливого производства

Конкурентоспособность компании часто зависит от определенных критериев. Быстрая доставка вкусной пиццы победит просто вкусную пиццу. Кастомизация автомобиля у официального автодилера интересней стандартной базовой комплектации. А развернутые результаты частных медицинских анализов всегда лучше скупых выписок из районной поликлиники.

Обеспечить преимущество над конкурентами (скорость, кастомизация, качество исследования) можно беспрерывно улучшая систему управления проектами, как поступают многие компании в мире.

Успешно внедрили лин:

- в США: Toyota, Alcoa, Boeing, Pella, Emerson Electric, Jacobs Equipment Company (Danaher)

- в Европе: Motoman Robotec, Unior, Iskra Asing, Volvo, Metso, Nuon

- в Китае: Lenovo, Suntory

- государственные и муниципальные ведомства многих стран.

- Приложения и инструменты Lean

Внедрить преобразование в современной компании проще, чем лет 30 назад. Для Андроид и iOS есть много однотипных приложений, помогающих вести экономный и качественно-ориентированный бизнес.

Инструменты бережливого производства применяются для мотивации персонала, построения отношений и связи между цехом и руководством, анализа результатов внедрения новых идей и обнаружения отходов в работе предприятия. Тестирование и эксперименты, разработка системы конвейеров или багтрекер для программистов — все это софт для лин методологии.

Worksection

Worksection — Saas сервис, в котором есть полный функционал управления проектами, диаграмма Ганта и несколько типов отчетов.

Диаграмма Ганта позволяет отследить взаимосвязи, хронологию и ответственных по задачам. В отчетах отмечаются просроченные задачи и превышенные бюджеты.

В разделе задач «по людям» руководителю видны объемы работ на каждого человека и кто простаивает. Так легко определить неправильное распределение человеческих ресурсов.

Так борьба с муда, мура и мури становится наглядной и простой.

Можно создать отдельный проект «предложений от команды», где создавать задачами внедряемые идеи.

Выставить дедлайн на две недели или месяц, тестировать идею, обсуждать в комментариях процесс и потом анализировать результат.

Если идея хороша — внедрить окончательно.

Oracle

Чаще владельцы компаний применяют программы вроде Oracle или виртуальные сервисы для проектного менеджмента.

LeanApp

Самое знаменитое приложение — LeanApp для iOS позволяет систематизировать и контролировать все процессы в компании.

Вердикт

Компании внедряют бережливое производство во всем мире, но не все они процветают благодаря ему. Многие не знают как, не понимают философию или неправильно применяют на практике заученные инструкции.

Суть методологии

- устранение отходов,

- расширение прав и возможностей работников,

- уменьшение запасов,

- повышение производительности.

Способ всегда индивидуальный, зависит от многих факторов — отрасль и сегмент рынка, ЦА, товар или услуга, приоритет и конкурентное отличие компании.

Начинать борьбу с отходами в самых «узких» местах потока работ — там, где ошибка критична.

Найти кризис и его решить намного эффективнее, чем бездумно внедрять алгоритм лин.

Основы бережливого производства. Введение | WKazarin.ru

В “Иллюстрированном глоссарии по бережливому производству“, выпущенному издательством Альпина Бизнес Букс в 2005 году, под редакцией Марчвински и Шука, дано такое определение бережливого производства:

Бережливое производство – это система организации и управления разработкой продукции, операциями, взаимоотношениями с поставщиками и клиентами, при которой продукция изготавливается в точном соответствии с запросами потребителей и с меньшим числом дефектов по сравнению с продукцией, сделанной по технологии массового производства.

Если разобраться в том, что здесь было сформулировано, то вывод можно сделать только один: бережливое производство – это некая организация производства, которая лучше, чем массовое производство. Насколько лучше, каким образом лучше, за счет чего лучше – в этом определении не сказано.

Заблуждение №1

Важно иметь в виду, что бережливое производство – это не технология производства какого-то конкретного продукта, какого-то конкретного изделия. Оно не привязано к определённой отрасли или даже сфере деятельности. Это, если хотите, технология управления.

Меняя подход к управлению, меняя подход с массового производства на бережливое производство, предприятие будет вынуждено менять всю систему управления целиком, работу каждого конкретного менеджера, включая генерального директора, собственников и других участников системы управления.

Часто клиенты ищут консультанта, который имеет опыт внедрения бережливого производства в их отрасли или сфере деятельности. Это традиция, заложенная идеей, что все предприятия в одной отрасти одинаковые, у них одинаковые возможности и угрозы, они используют примерно одинаковые технологии. В умах менеджеров это означает, что если ты не первый, то достаточно просто хорошо скопировать правила управления лидера. И если сделать это хорошо, то повышение эффективности, прибыльности и приближение к лидерству не за горами.

Мне доводилось лишь в считанных отраслях видеть больше 2-3 предприятий. И даже в тех отраслях, где технологии общеизвестны и сложности управления, казалось бы, выявлены еще десятилетия назад, предприятия порой кардинально отличаются друг от друга. Различия в производстве возникают не только из-за того, что предприятия делают разные продукты. Даже когда они делают одно и то же, но компании работают на разных клиентов, имеющих разные требования, это сказывается на производственном процессе, и тем более – на процессе управления.

В результате, даже если многие из них “подсмотрят”, как работает лидер рынка, и повторят эту модель управления, не для всех это пойдёт на пользу. А некоторым предприятиям станет даже хуже, чем тогда, когда они не пытались “скопировать лидера”.

Дорожная карта внедрения бережливого производства

В книге Джеймса Вумека и Дэниела Джонса “Бережливое производство“, которая была выпущена издательством “Альпина Паблишер”, авторы сформулировали пять принципов бережливого производства. Это те шаги, которые необходимо выполнить компании для того, чтобы перейти к подходу под названием “бережливое производство”. Что это за шаги?

- Определить ценность конкретного продукта.

- Определить поток создания ценности для этого продукта.

- Обеспечить непрерывное течение потока создания ценности продукта.

- Позволить потребителю вытягивать продукт

- Стремиться к совершенству.

В книге рассказано, как применять эти принципы для того, чтобы превратить обычное производство в бережливое. И хотя “дорожная карта” для всех одинаковая, маршрут из точки А в точку Б для каждого предприятия будет свой.

Что же на самом деле такое “бережливое производство”, почему его так называют?

В английском языке появился такой термин: lean manufacturing или lean production. Это термин, который сформулировали исследователи Массачусетского технологического института, когда изучали в 1980-ых годах прошлого века автомобильные предприятия по всему миру. Они пытались понять, почему японские автомобили одновременно дешевле и качественнее американских. И термин lean manufacturing описывал всё то множество различий, которое делало японские предприятия более эффективными.

Выражение Lean manufacturing очень сложно перевести на русский язык, потому что слово Lean обычно переводится как “тощий”, “худой”, “поджарый” и так далее.

При переводе книги “Бережливое производство” переводчики столкнулись с немыслимыми сложностями и в итоге длительных дискуссий придумали этот термин – “бережливое производство”. Он не является самым лучшим, он не передает всей полноты содержания того подхода к управлению, который закладывается в lean manufacturing, он сильно сбивает ориентиры новичкам, которые пытаются по названию понять сущность методологии. Однако, это тот термин, который устоялся и которым мы продолжаем пользоваться несмотря ни на какие недостатки этого термина.

Инструментальная сторона силы

В первую очередь, бережливое производство рассматривают как набор инструментов. Для поддержания нового подхода к управлению было придумано большое количество методов, подходов, конкретных инструментов, решающих отдельные конкретные проблемы.

Подавляющее большинство производственных менеджеров имеет техническое образование и сильные аналитические навыки. Они всегда стремятся расчленить сложную методологию, выделить из неё вполне понятные, ограниченные по смыслу идеи и реализовать их у себя, в оторванном от системы виде. Как если бы мы вычленяли с помощью принципа суперпозиции действие друг на друга разных объектов в физическом пространстве.

Здесь вы видите перечень наиболее популярных из них, те, которые чаще всего первое время можно встретить в компаниях, которые внедряют бережливое производство.

- Организация рабочего пространства или 5с.

- Всеобщий уход за оборудованием или TPM.

- Быстрая переналадка, SMED.

- Выравнивание загрузки и выравнивание производства.

- Введение системы вытягивания и использование карточек канбан.

- Создание рабочих ячеек.

- Поток единичных изделий.

На самом деле набор инструментов бережливого производства очень обширен, он включает более двухсот разных методов и подходов. По крайней мере, такой список есть у одного из американских консультантов по бережливому производству.

Использовать все эти инструменты одновременно очень сложно, а внедрять одновременно – просто невозможно, на это не хватит ресурсов ни у одной организации. Поэтому компании, внедряющие бережливое производство, обычно подходят к внедрению различных инструментов поступательно, выбирая два или три из них. Пробуют, смотрят, что из этого получается, затем пробуют другие, новые и новые, постепенно расширяя ассортимент применяемых методов и все более глубоко и подробно совершенствуя свою деятельность.

На самом деле бережливое производство не является только набором инструментов. Это, как я уже сказал, технология управления. В бережливое производство входит множество идей, которые нельзя превратить в отдельные инструменты. Их влияние не ограничивается конкретными проблемами, с которыми вы сталкиваетесь, совершенствуя отдельный процесс. Некоторые из этих идей влияют на культуру производства, на культуру предприятия, и то, что предприятия получают в итоге, уже нельзя назвать инструментальным подходом.

Что еще можно об этом узнать

Эта заметка написана по материалам вводного курса по бережливому производству. На сайте постепенно будут появляться и другие материалы, отмеченные тегом “основы бережливого производства”

Кому это может быть интересно

Узнать, кто эти люди…

Lean (lean production, lean manufacturing, бережливое производство)

Lean — бережливое производство

Lean (lean production, lean manufacturing, бережливое производство, «стройное производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Широко известны такие системы бережливого производства или их составляющие, как 5S, TQM, JIT, SMED, TPM и другие. Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Данная концепция возникла как интерпретация американскими исследователями идей, заложенных в основу производственной системы компании Toyota, подтверждающих свою эффективность на протяжении вот уже десятков лет.

В соответствии с концепцией бережливого производства, принятой в компании Toyota, вся ее деятельность делится на операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Например, при традиционной системе управления предприятием складские издержки, а также все расходы, связанные с переделкой и браком, перекладываются на потребителя, хотя они и не добавляют для него ценности. Задачей «бережливого производства» как раз и является планомерное сокращение процессов и операций, не добавляющих ценности.

В общем случае бережливое производство строится на ликвидации потерь следующих видов:

- Перепроизводство — изготовление продукции в большем объеме, раньше или быстрее, чем это требуется для следующего этапа процесса производства.

- Ожидание — перерывы в работе, связанные с ожиданием людей, материалов, оборудования или информации.

- Потери при транспортировке — транспортировка частей или материалов внутри предприятия.

- Дополнительная (излишняя) обработка — усилие, не добавляющее с точки зрения потребителя к изделию (услуге) ценности.

- Излишние запасы комплектующих — любое избыточное поступление продукции в производственный процесс, будь то сырье, полуфабрикат или готовый продукт.

- Перемещения — любое перемещение людей, инструмента или оборудования, которое не добавляет ценность конечному продукту или услуге.

- Дефектный продукт — продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта.

- Нереализованный творческий потенциал сотрудников.

- Перегрузка рабочих, сотрудников или мощностей при работе с повышенной интенсивностью.

- Неравномерность выполнения операций, например, прерывистый график работ из-за колебаний спроса.

Тайити Оно, один из главных создателей производственной системы компании Toyota, основным видом потерь считал перепроизводство.

Концепция «бережливого производства» сейчас широко применяется не только в автомобилестроении, но и в торговле, сфере услуг, коммунальном хозяйстве, здравоохранении, системе образования, вооружённых силах, секторе государственного управления и во многих других видах деятельности.

В системе IT-Enterprise принципы «бережливого производства» реализуются с помощью решения PLM, позволяющего стандартизировать производственные процессы и обеспечить сбор данных, необходимых для анализа текущего состояния производства и выявления потерь, а также решения PDM, позволяющего получать информацию о том, где и насколько превышены расходы, какие из них можно сократить, какие изменения следует внести в проект при переходе на другое оборудование и т.д.

Что такое бережливое производство: 8 популярных методов Lean

Чтобы сделать курс Аналитика больших данных для руководителей еще более интересным, мы продолжаем включать в него темы про методы производственной оптимизации. Сегодня рассмотрим, что такое бережливое производство (Lean) и почему Agile вообще и DevOps в частности активно используют принципы этой концепции. Также читайте в нашей статье, чем Lean отличается от системы менеджмента качества (СМК) и методики 6 сигм.

Что такое Lean: бережливое производство для чайников

Прежде всего, сделаем краткий ликбез по теме бережливого производства (Lean). Эта концепция управления предприятием предполагает непрерывное устранение всех видов потерь с целью максимальной оптимизации бизнеса для наилучшего удовлетворения потребителя. Она основана на производственной системе японской компании Toyota, благодаря которой автоконцерн вышел из послевоенного кризиса и стал успешной организацией в мировом масштабе. Идеи бережливого производства отражены во множестве современных методов управления качеством, наиболее популярными из которых считаются следующие [1]:

- вытягивание, когда объёмы продукции и сроки её изготовления на каждом производственном этапе определяются исключительно потребностями заказчика, а не заранее разработанным и спущенным сверху планом;

- точно вовремя (Just in Time), когда движение материальных потоков организовано так, что все материалы и компоненты, необходимые для реализации готовой продукции, поступают в необходимом количестве, в нужное место и точно к назначенному сроку, не занимая место на складах;

- канбан – визуализация состояния рабочих задач для повышения прозрачности процессов и равномерного распределения нагрузки между их участниками;

- быстрая переналадкаоборудования (SMED, Single-Minute Exchange of Dies), когда его ремонт и переоснастка выполняются с высокой скоростью по заранее определенным схемам;

- картирование потоков создания ценностей (VSM, Value Stream Mapping) для визуализации процессов создания продуктов, представляющих ценность для конечного потребителя с целью выявления лишних операций и их устранения. Пример такой VSM-карты мы рассматривали в этой статье.

- автономизация оборудования, когда оно способно самостоятельно обнаружить проблемы, диагностировать и устранять собственные неисправности, сразу останавливая производственный процесс и сигнализируя об этом при выявлении дефектов в качестве продукции или задержек в работе;

- система 5S для организации и рационализации рабочего места или пространства, суть которой заключается в сортировке, соблюдении порядка, содержании в чистоте, стандартизации и совершенствовании установленных правил, процедур и технологических операций;

- защита от дурака, когда конструктивные или другие технологические особенности реализации решения не позволяют использовать его неверно.

Иногда к методам бережливого производства еще относят концепцию 6 сигм, основанную на статистических методах управления качеством для измерения отклонений реальной продукции от заданного эталона и сокращения дефектов. Однако, при общих целях повышения эффективности рабочих процессов и итоговых результатов, подход 6 сигм отличается от принципов Lean, а потому не входит в понятие бережливого производства. Тем не менее, на практике возможно совместное применение этих концепций для комплексного улучшения производственной деятельности и повышения удовлетворенности клиентов [2]. Не случайно профессиональный стандарт бизнес-аналитика, руководство BABOK, включило методы Lean и 6 сигма в наиболее часто используемые техники процессного анализа.

СМК, DevOps и Lean: сходства и отличия

В отличие от типовой системы менеджмента качества (СМК), которая декларативно описывает, что нужно делать, но не говорит, каким образом, принципы бережливого производства подробно рассказывают, как снизить потери или вообще избавиться от них [3]. В частности, метод картирования потоков создание ценностей пошагово регламентирует, как создать VSM, а система 5S вообще представляет собой простой и дешевый способ рациональной организации рабочего пространства.

Также важным свойством Lean-концепции является универсальность ее методов, которые можно применять не только для эффективного управления заводом или другим промышленным предприятием. Эти подходы отлично подходят и к области ИТ. К примеру, из 12 принципов Манифеста Agile почти половина полностью повторяют идеи Lean [3]. Особенно четко это прослеживается в философии DevOps, направленной на ускорение процессов разработки и эксплуатации программного обеспечения с помощью средств автоматизации повторяемых процессов и управления инфраструктурой как кодом [4].

Вообще тему использования принципов Lean в разработке программного обеспечения впервые раскрыли Мэри и Том Поппендики, опубликовав книгу «Lean Software Development» в 2003 году. Распространению их идей поспособствовала популяризация Agile-подходов к организации процессов в ИТ и других сферах деятельности [5]. В следующей статье мы рассмотрим, как некоторые методы бережливого производства реализованы в технологиях Big Data.

В заключение стоит отметить, что, как и любые управленческие подходы, Lean – это прежде всего не про технологии и инструменты, а про изменение бизнес-процессов и человеческого мышления. Именно это объединяет бережливое производство и цифровизацию.

От философии к практикам: как связаны Lean и Agile

Больше подробностей про методы бережливого производства и их применение в цифровизации бизнеса и аналитике больших данных вы узнаете на наших образовательных курсах в лицензированном учебном центре обучения и повышения квалификации руководителей и ИТ-специалистов (менеджеров, архитекторов, инженеров, администраторов, Data Scientist’ов и аналитиков Big Data) в Москве:

Источники

- https://ru.wikipedia.org/wiki/Бережливое_производство

- https://ru.wikipedia.org/wiki/Шесть_сигм

- https://probusiness.io/management/3811-lean-eto-ne-tolko-pro-proizvodstvo-komu-i-dlya-chego-nuzhna-eta-metodologiya.html

- https://www.litres.ru/oleg-skrynnik/devops-dlya-it-menedzherov-48411311/

- https://ru.wikipedia.org/wiki/Бережливая_разработка_программного_обеспечения

Бережливое производство в жизни: как перестать терять время и ресурсы

Бережливое производство помогает видеть потери энергии, таланта, времени и устранить их. Вы сможете делать больше, а уставать меньше. Рассказываем, как развить навык бережливого производства и применять его инструменты

Что такое бережливое производство

Бережливое производство — умение устранять потери любого рода, а сохраненные ресурсы использовать для улучшения других сфер жизни.

Например, делегировать заполнение документов помощнику, чтобы освободить время на более интересные и высокооплачиваемые задачи. Или устроить себе комфортное рабочее место, чтобы меньше уставать и больше делать.

Умение постоянно учиться, оптимизировать свою жизнь и сокращать потери помогает адаптироваться в новом сложном мире, поэтому «гибкий» навык бережливого производства считают одним из важных навыков будущего.

Компетенцию адаптировали с философии бережливого производства, которая появилась в японской компании Toyota в 1950-х годах. После Второй мировой войны экономика Японии была в упадке. Стране требовались автомобили, но спрос на конкретные модели машин был небольшой. Чтобы эффективно работать в таких условиях, несколько поколений руководителей Toyota разрабатывали методы бережливого производства.

Бережливое производство готовит компанию к изменениям и вовлекает всех сотрудников в постоянное совершенствование.

В 1970-х годах инженер Тайити Оно возглавил производственную систему Toyota. Он предложил производить продукцию, основываясь на текущем спросе, а не планах продаж. Компания производила автомобили по необходимости, поэтому у японцев не было расходов на большие запасы деталей и перепроизводство, в отличие от лидеров того времени — американской компании Ford.

Главное правило Тайити: «Максимальный эффект достигается только при непрерывном совершенствовании». Философия бережливого производства основана на постоянном улучшении — «Кайдзен». Инженер научил сотрудников компании методам «Кайдзен», усовершенствовал оборудование и наладил процессы.

Выдержка из книги Джеффри Лайкера «Дао Toyota». С момента создания бережливого производства прошли десятки лет лет, но темпы роста Toyota до сих пор не спадают

Процессы компании состоят из ценности (Гемба) — пользы продукта для потребителя — и потерь (Муда) — любого процесса, который расходует ресурсы и не создает ценности. В Toyota научились устранять потери, а оставшиеся ресурсы направлять на создание ценностей. Например, они не делали больших запасов, чтобы не платить за аренду и обслуживание складов.

На производстве выделяют восемь видов потерь. Эти же виды потерь можно увидеть на работе или повседневной жизни.

- Дефекты. Исправляете ошибки или переделываете работу, которую уже сделали. Исправление дефектов не добавляет ценности итоговому продукту.

- Перепроизводство. Создаете лишние документы и информацию, делаете лишние задачи. Например, выкидываете бумагу, исписанную только наполовину, или печатаете ненужные копии документов.

- Ожидание. Теряете время на лишнее или долгое согласование своей работы, идей, решений.

- Транспортировка. Неэффективно перемещаете материалы, документы, людей. Например, складываете документы в папку, которую потом трудно найти.

- Запасы. Собираете слишком много документов на рабочем столе или компьютере. Без стандартов или системы хранения такие запасы могут быть устаревшими или ненужными.

- Лишние движения. Тратите силы и время на ненужные движения. Например, ходите в соседний кабинет, чтобы распечатать документы или проверяете все ящики стола, чтобы найти ручку.

- Излишние процессы. Перепроверяете готовую работу сотрудников, которых можно не проверять. Получаете слишком много подписей и согласований.

- Неиспользуемый талант. Недооцениваете сотрудников: смотрите только на результаты их механической работы. Не развиваете систему вознаграждений, мотивации и раскрытия талантов.

Инструменты бережливого производства

Список инструментов бережливого производства:

Чтобы устранять потери, нужно научиться их замечать. Для этого в бережливом производстве есть несколько методов и инструментов. Вместе с тренером Ассоциация тренеров Российского Союза Молодежи (АТ РСМ) Анной Аполосовой мы адаптировали инструменты бережливого производства для оптимизации процессов в обычной жизни. Эти методы помогут развить «гибкий» навык бережливого производства — устранять потери и непрерывно совершенствоваться.

Устраняет потери лишних движений и запасов

5S — метод организации рабочего пространства, поддержания чистоты и порядка, в котором вы будете продуктивнее работать и тратить меньше ресурсов. Начните развивать навык бережливого производства с этого метода — он простой и понятный. Например, организуйте свое рабочее место, компьютер или квартиру. Для этого пройдите пять шагов:

- SEIRI — удалите ненужное. Разделите все предметы на нужные и ненужные. Чтобы это определить, задайте себе вопросы: «Я действительно пользуюсь этой вещью каждый день? Она улучшает мою жизнь?» Если нет — выбросите, подарите или продайте ненужные вещи, оставьте только необходимое.

- SEITON — наведете порядок. Найдите каждому предмету свое место. Вещи, которыми пользуетесь постоянно, положите поближе. Остальные уберите в ящик или на полку.

- SEISO — соблюдайте чистоту. Разделите рабочие зоны, раскладывайте вещи по местам, чтобы они не терялись. Регулярно убирайтесь и наводите порядок.

- SEIKETSU — стандартизируйте. Подумайте, что вы делаете постоянно и где можете совершать ошибки. Разработайте стандарты, которые помогут их избежать. Например, если забываете отправить документы, составьте чек-лист по работе с клиентом и повесьте на рабочем месте.

- SHITSUKE — совершенствуйте. Развивайте привычку следить за порядком рабочего пространства. Периодически удаляйте ненужное, придумывайте новые стандарты, чтобы улучшить свою систему 5S.

Авторы книги «5S для офиса» делятся пошаговым планом организации рабочего места для компаний сферы услуг, государственных, образовательных и общественных учреждений:

Улучшайте системы в повседневной жизни: рабочий стол, компьютер, телефон, соцсети. Чем лучше вы строите системы, тем лучше разовьете навык бережливого производства.

Устраняет потери лишних процессов, ожидания и транспортировки

Канбан — это метод организации производства, чтобы распределять нагрузку между людьми делать работу точно в срок. Метод помогает видеть нарастающий темп работы и ничего не забывать. На заводах Toyota заводили доски со специальными карточками, чтобы передавать информацию с одного этапа работы на другой.

Канбан как инструмент управления процессами в IT описал Дэвид Андерсон в 2005 году. Через два года метод стали применять в компаниях по всему миру: отслеживали этапы создания сайта, внедрения стратегий или вывода нового продукта на рынок.

Trello — бесплатный сервис для планирования дел и управления проектами с помощью канбан-доски. Вы можете добавлять фотографии, ставить сроки и составлять чек-листы в каждую карточку

Канбан-доска подходит для визуализации и управления любой творческой и интеллектуальной работой. Помогает планировать дела и управлять своим временем.

Попробуйте сделать свою канбан-доску из бумаги, маркерной доски или используйте онлайн-сервисы, например Trello. Чаще всего на доске заводят три колонки: «сделать», «делается» и «сделано». Новая карточка с задачей попадает в колонку «сделать» и по ходу выполнения перемещается между остальными колонками.

Если вы завели канбан-доску на бумаге, окне или маркерной доске, карточками будут бумажные стикеры. Для больших задач или проектов можно создать промежуточные колонки. Например, чтобы отслеживать работу над статьями добавьте колонку «редактура» и «согласование». Подумайте, из чего состоят ваши процессы, разбейте их на нужное количество колонок, но не делайте слишком много. Канбан-доска должна быть простой и понятной.

Поток единичных изделий

Устраняет потери перепроизводства, дефектов, транспортировки

Поток единичных изделий на производстве — это создание и перемещение одного предмета вместо сразу нескольких. Например, работник клеит стикеры с маркировкой на ноутбуки. Вместо того, чтобы наклеить десять стикеров и передать следующему работнику партию, он передает их по одному. Время на производство изделия уменьшится, а остальные работники не будут стоять без дела.

Посмотрите, как работает поток единичных изделий на примере простого конвейера

Подумайте, как часто вы делаете партии вместо единичных изделий. Измените подход к работе. Например, разбирайте входящие письма или задачи несколько раз в день, а не всю пачку сразу. Так они быстрее уйдут другим людям.

Настройте поток единичных изделий на работу с документами, задачами, заказами. Попробуйте так приготовить еду или провести уборку дома.

Устраняет потери дефектов, лишних процессов и ожидания

Пока-ёкэ — метод предотвращения дефектов. Дефекты появляются из-за человеческих ошибок: невнимательности, нежелании, неопытности. Пока-ёкэ помогает делать работу только одним правильным способом, не допуская ошибок. Например, на производстве некоторые детали делают определенной формы, чтобы работник не мог их обработать перевернутыми.

Принцип метода пока-ёкэ такой: если можно допустить ошибку, то для этого созданы условия. Нужно менять условия, чтобы не допускать ошибок.

Обычные предметы и процессы тоже защищают от ошибок. Например, вы не зарегистрируетесь на сайте, если пароль слишком простой. В ванных делают отверстия для вывода лишней воды, чтобы она не перелилась через край и не затопила всю комнату.

Подумайте, какую ошибку чаще всего совершаете дома. Если теряете ключи, заведите правило, которое это исключит. Например, заведите заметное место для ключей или повесьте на них маячок.

Метод Пока-ёкэ — иллюстрация философии непрерывного совершенствования в бережливом производстве. Чтобы развивать навык, ищите ошибки у себя, клиентов или потребителей. Создавайте правила и условия, в которых их не будет.

Карта потока создания ценности

Помогает увидеть потери. Устраняет потери перепроизводства, дефектов, запасов, ожиданий и лишних движений

Карта потока создания ценности помогает увидеть процесс создания продукта, чтобы найти в нем ошибки и места, в которых появляются потери. Такую карту нужно создавать вместе с командой. Команда описывает все действия по созданию ценности: от идеи до доставки клиенту или утилизации.

Действия разбивают на три группы:

- Создают ценность для потребителя.

- Не создают ценности, но их нельзя удалить из процесса. Обычно это согласования, оформление документов и разрешений.

- Не создают ценности, их можно исключить из процесса.